Medir temperatura con termopares, RTDs o termistores

La temperatura es una medida muy común con pruebas de verificación, validación y producción. Este documento proporciona contexto e información para ayudarlo a seleccionar el mejor sensor de temperatura para las necesidades de su aplicación. Después de decidirse por los sensores, puede considerar el hardware y el software necesarios para acondicionar, adquirir y visualizar correctamente las medidas de temperatura. También puede considerar cualquier acondicionamiento de señales adicional que pueda necesitar.

Medir temperatura

Puede elegir entre una variedad de sensores para traducir los fenómenos de temperatura en una señal medible. Tres tipos comunes de sensores de temperatura son termopares, detectores de temperatura por resistencia (RTD) y termistores. Puede usar otros sensores de medidas de temperatura, como circuitos integrados o fibras con rejilla de Bragg, pero no se discutirán en este documento.

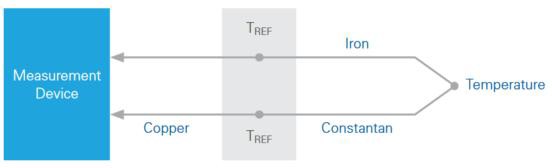

Los termopares funcionan bajo el principio conocido como efecto Seebeck. Cuando dos cables hechos de metales diferentes se unen y calientan en un extremo, se forma un circuito termoeléctrico que causa un diferencial de voltaje medible conocido como voltaje de Seebeck en el extremo "frío". Una combinación determinada de metales varía en rango de temperatura, sensibilidad y error según las propiedades de esos metales.

Figura 1. Ilustración del efecto Seebeck

Cada tipo de termopar consta de una combinación única de metales. Usted debe comprender las especificaciones de operación del tipo de termopar que seleccione para su medida de temperatura. Algunos termopares ofrecen un amplio rango de temperatura a expensas de una relación voltaje-temperatura no lineal, mientras que otros proporcionan un rango de temperatura más pequeño (pero más lineal).

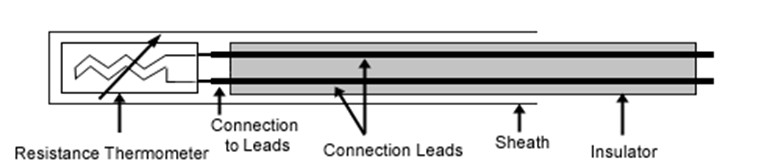

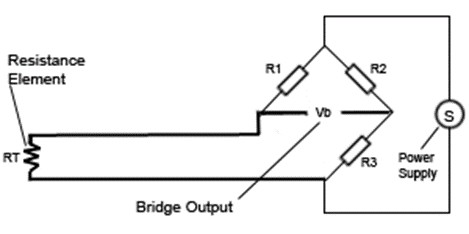

Los detectores de temperatura de resistencia (RTD) son dispositivos de medida activos que operan cambiando la resistencia con cambios en la temperatura ambiente. Los RTDs generalmente se construyen con un núcleo de cerámica o vidrio y un embobinado delgado de metal que a menudo es de platino debido a su estabilidad.

Figura 2. Componentes básicos del termómetro de resistencia

Las configuraciones alternativas utilizan diferentes materiales de aislamiento y/o bobinado, lo que da como resultado diferentes rendimientos y rangos de temperatura. Otra opción, un RTD de película delgada, consiste en una capa delgada de metal entre capas de material aislante. Este estilo es más adecuado para medidas de temperatura de superficie porque proporciona un contacto más uniforme en la superficie del RTD.

La clave de la capacidad de un RTD para medir la temperatura son las propiedades térmicas del bobinado de metal. Si comprende bien estas propiedades, puede predecir de manera confiable la temperatura a una resistencia medida. La relación predecible de resistencia-temperatura conduce a un dispositivo preciso de medida de temperatura.

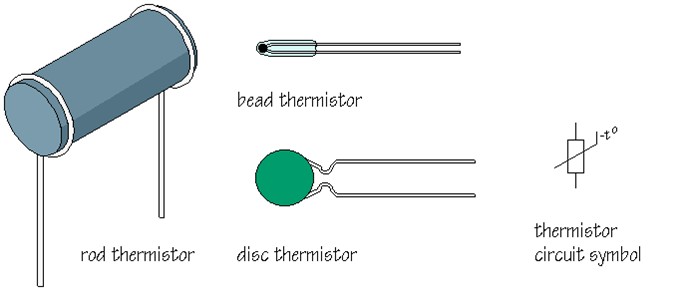

Los termistores, colo los RTDs, son dispositivos de medida activos que operan cambiando la resistencia con cambios en la temperatura ambiente. Consisten en un semiconductor de óxido de metal prensado en una pequeña cuenta, disco, oblea u otro recipiente y recubierto con epoxi o vidrio. Dado que los termistores están construidos con materiales semiconductores, brindan la mejor sensibilidad de cualquier dispositivo de medida y son ideales para medir cambios de temperatura más pequeños. También suelen tener una resistencia mucho mayor que un RTD. A diferencia de un RTD, un termistor es típicamente un dispositivo de coeficiente de temperatura negativo, lo que significa que su resistencia disminuye con un incremento de temperatura

Comparar sensores de temperatura

Con tres diferentes tipos de sensores de temperatura, es importante limitar la elección entre estos tres a un alto nivel antes de tener en cuenta las diferencias y los tipos de cada sensor, respectivamente.

Si no está seguro de elegir entre las tres opciones, primero revise algunas ventajas y desventajas básicas y de alto nivel en la Tabla 1. Si necesita algunos detalles, revise las características del sensor y las comparaciones en la Tabla 2.

Después de seleccionar el sensor de temperatura que usará, termopares, RTDs o termistores, puede revisar las consideraciones adicionales para cada sensor:

Ventajas y desventajas de los sensores de temperatura

Dependiendo de sus limitaciones o necesidades, desde presupuesto hasta capacidades del hardware, cada tipo de sensor tiene ventajas y desventajas. Es importante comprender y priorizar las necesidades de sus pruebas para elegir el mejor sensor para su aplicación.

| Sensor | Ventajas | Desventajas |

| Termopares |

|

|

| RTDs |

|

|

Termistor |

|

|

Tabla 1. Ventajas y desventajas de los tipos de sensores de temperatura

Características del sensor de temperatura

Al seleccionar un sensor, comprenda el impacto de cada característica en sus medidas y asegúrese de seleccionar un sensor que se adapte perfectamente con los requisitos de su proyecto. Utilice las siguientes características para definir las capacidades y el rendimiento de su sensor de temperatura. Estas características se aplican a todos los tipos de sensores de temperatura, pero con algunas advertencias y casos límite. La Tabla 2 compara las diferentes características de tres sensores comunes.

Después de seleccionar el sensor de temperatura que usará, ya sea termopares, RTD o termistores, revise más consideraciones sobre el sensor antes de elegir el sensor adecuado para sus aplicaciones.

| Características | Termopar | RTD | Termistor |

| Rango de temperatura | Excelente -210 °C a 1760 °C | Muy bueno -240 °C a 650 °C | Bueno -40 °C a 250 °C |

Aceptable | Buena | Mala | |

Baja | Media | Muy alta | |

Medio a rápido | Medio | Medio a rápido | |

Aceptable | Buena | Mala | |

Media | Alta | Media | |

No | Sí, mínimo | Si, altamente | |

Excelente | Buena | Mala | |

Más bajo | Alto | Bajo | |

| Requisitos de acondicionamiento de señales | Compensación de unión fría Amplificación Detección de termopares abiertos Escalado | Excitación Corrección de resistencia del conductor Escalado | Excitación Escalado |

Tabla 2. Comparación de tipos de sensores de temperatura

Rango de temperatura

El rango de temperatura de un sensor define las temperaturas a las que el sensor es clasificado para operar de manera segura y proporcionar medidas precisas.

- Termopar: Cada tipo tiene un rango de temperatura específico en base a las propiedades de los metales utilizados en la creación de ese termopar.

- RTDs: Cambia un rango de temperatura más pequeño para mejor linealidad y precisión.

- Termistores: Proporciona los rangos de temperatura más bajos y una excelente sensibilidad.

Al comprender el rango completo de temperatura, usted puede exponer su sensor y ayudar a prevenir daños al sensor, garantizando mejores medidas.

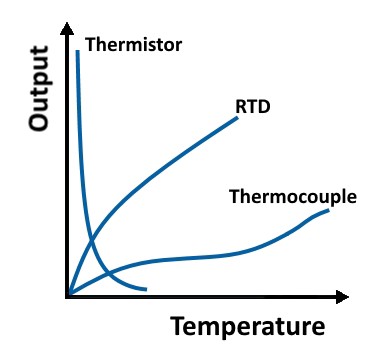

Un sensor ideal tendría una respuesta perfectamente lineal: un cambio de unidad en la temperatura daría como resultado un cambio de unidad en la salida de voltaje en todo el rango de temperatura del sensor.

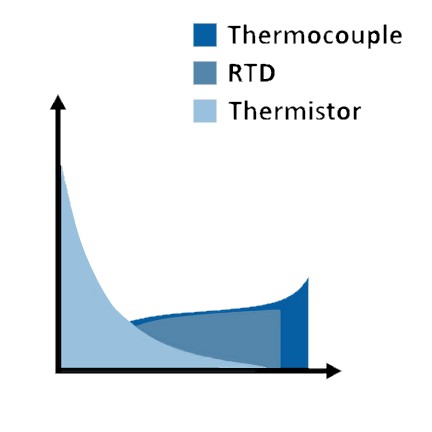

Sin embargo, ningún sensor es perfectamente lineal. La Figura 3 ofrece una idea de la respuesta de temperatura a voltaje de los tres sensores que examina este documento.

Figura 3. Respuesta de temperatura a salida de los sensores

La sensibilidad de un sensor determinado indica el cambio porcentual en la salida medible para un determinado cambio de temperatura. Un sensor más sensible, como un termistor, puede detectar pequeños cambios de temperatura más fácilmente que un sensor menos sensible, como un termopar.

Esta sensibilidad, sin embargo, se produce a expensas de la linealidad. Este puede ser un factor importante a la hora de determinar la elección del sensor ideal para las temperaturas que usted está midiendo. Si usted tiene la intención de capturar cambios de fracción de grado en un rango de temperatura pequeño, un termistor o un RTD es más ideal. Para capturar cambios de temperatura más grandes en un rango más amplio, un termopar puede ser suficiente. La figura 4 da una idea relativa del voltaje.

Figura 4. Sensibilidad de varios tipos de sensores de temperatura

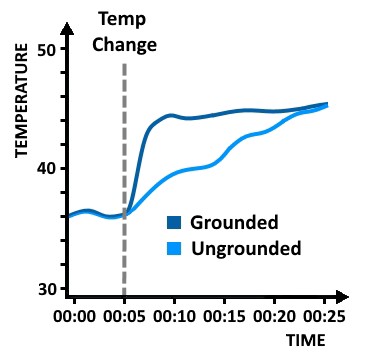

El tiempo de respuesta es la medida del tiempo que tarda un sensor en responder a un cambio de temperatura. Muchos factores pueden hacer que los tiempos de respuesta incrementen o disminuyan.

Por ejemplo, un RTD o termistor más grande, tiene un tiempo de respuesta más lento que uno más pequeño. A cambio de esta desventaja y una derivación térmica más pobre, un RTD o termistor más grande es menos susceptible a errores de

auto-calentamiento. De manera similar, las uniones de termopar sin conexión a tierra proporcionan un tiempo de respuesta más lento a cambio del aislamiento eléctrico. La Figura 5 muestra la diferencia relativa en tiempos de respuesta para termopares sin conexión a tierra y con conexión a tierra.

Figura 5. Tiempo de respuesta de termopares con conexión a tierra versus sin conexión a tierra

La estabilidad de un sensor de temperatura es una indicación de su capacidad para mantener una salida constante a una temperatura determinada.

El material juega un papel clave en la estabilidad de un sensor determinado. Los RTDs a menudo se construyen de platino por esta razón y para garantizar una baja reactividad. Sin embargo, el sustrato al que se une el platino puede deformarse bajo una exposición prolongada a altas temperaturas, lo que puede causar una tensión adicional e inesperada que resulta en un cambio en la resistencia medida.

Al igual que con cualquier aplicación de medidas, comprender sus necesidades de precisión es fundamental para garantizar resultados confiables. Sus selecciones de sensor y hardware de medidas juegan un papel importante en la precisión absoluta de la medida, pero los detalles más pequeños como cableado, proximidad relativa a otros equipos, blindaje, conexión a tierra, etc., también pueden afectar la precisión.

Al seleccionar un sensor, tenga en cuenta las tolerancias especificadas y cualquier factor que pueda afectar esa especificación (por ejemplo, una exposición prolongada a altas temperaturas). También tenga cuidado de seleccionar un sensor y un dispositivo de medidas con precisiones similares. Un RTD de estrecha tolerancia tiene un costo mayor, pero es posible que usted no logre la precisión adicional si usa un dispositivo de medidas de baja calidad

Para garantizar que sus sensores de temperatura permanezcan operativos en la duración de su aplicación, usted debe comprender el entorno en el que los está implementando. Algunos sensores (termopares, por ejemplo) son intrínsecamente más duraderos debido a su construcción. Los metales seleccionados para un termopar particular, sin embargo, tienen diferentes resistencias a la corrosión. Además, un sensor recubierto con un mineral aislante y una cubierta metálica protectora es más resistente al desgaste y a la corrosión con el tiempo, pero

cuesta más y ofrece menos sensibilidad. También debe tener en cuenta que las diferentes configuraciones de sensores pueden tener requisitos especiales de montaje para garantizar una conexión física y térmica sólida.

Como ocurre con cualquier aspecto de un proyecto, el costo puede ser un factor limitante. En aplicaciones de gran cantidad de canales, por ejemplo, los beneficios de linealidad de los RTDs pueden verse superados por el aumento relativo en el costo en comparación con los termopares. También debe tomar en cuenta el costo adicional de cableado, montaje y acondicionamiento de señales al considerar el costo total del sistema.

Elegir el sensor correcto

Tome en cuenta cuatro principales factores de la aplicación al elegir sus sensores de temperatura:

1. Comprender la aplicación y los requisitos de las medidas.

- ¿Con qué rapidez cambiará la temperatura? Determine un tiempo de respuesta adecuado.

- ¿Cuál es la duración de la implementación?, ¿qué tan útiles serán los sensores? Seleccione un tipo de sensor lo suficientemente duradero como para reducir el mantenimiento.

- ¿Cuánta precisión se requiere? Considere el impacto de la precisión del sensor en la precisión general de las medidas.

2. Determine los rangos de temperatura que debe medir.

- Seleccione un tipo de sensor que funcione más allá del rango completo de las posibles temperaturas.

- Considere la linealidad de cada tipo que cumple con los requisitos de su rango; seleccione el tipo con la respuesta más lineal en su rango de interés para mejorar la precisión de conversión de voltaje o resistencia a temperatura.

3. Tome en cuenta el entorno en el que está implementando los sensores.

- Elija un material de revestimiento adecuado para resistir cualquier exposición química.

- Determine si necesita aislamiento para evitar ciclos a tierra/ruido.

- Asegúrese de que sus sensores estén clasificados para soportar vibración o abrasión si van a estar expuestos a ellos.

4. Considere cómo están montados sus sensores y seleccione un estilo de montaje apropiado para maximizar la conexión térmica.

Una vez que haya seleccionado entre termopares, RTDs y termistores para su medida de temperatura, existen algunas consideraciones específicas para cada categoría de sensor que influyen e impactan en el tipo de sensor a comprar.

Consideraciones sobre el sensor de termopar

Hay una variedad de tipos y construcciones de termopares. Los dos principales aspectos de los sensores de termopar son el tipo y las configuraciones de revestimiento.

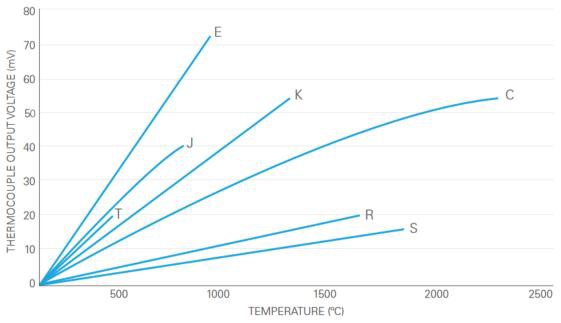

Los tipos generalmente se definen por una designación de letra; los tipos comunes son tipo E, J, T, K, C, R y S. El hardware de temperatura de NI funciona con todos los termopares estándares del Instituto Nacional de Estándares y Tecnología (NIST). El tipo de termopar define los metales utilizados para crear el termopar; por lo tanto, también define el rango de operación, la precisión y la linealidad del termopar.

Las siguientes gráficas representan la respuesta de voltaje de varios tipos de termopares en un rango de temperaturas.

Figura 6. Respuesta a la temperatura de diferentes tipos de termopares

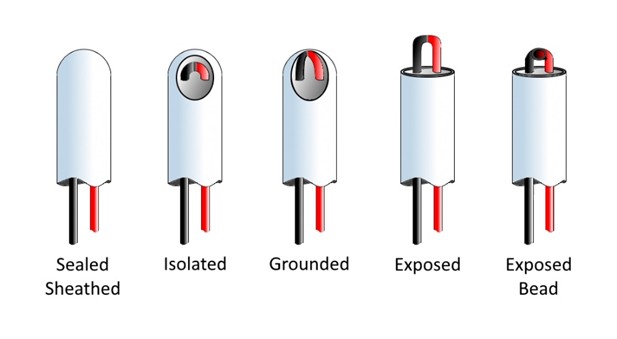

Además del tipo de termopar, usted debe elegir una configuración de revestimiento. Algunas de estas opciones se muestran en la Figura 7, incluyendo conexión a tierra, aislada, sellada y expuesta.

Además del tipo de termopar, usted debe elegir una configuración de revestimiento. Algunas de estas opciones se muestran en la Figura 7, incluyendo conexión a tierra, aislada, sellada y expuesta.

Figura 7. Opciones para revestimiento de termopar

Cada configuración tiene ventajas y desventajas con respecto al tiempo de respuesta, inmunidad al ruido y seguridad. La Tabla 3 brinda una descripción general del impacto de cada opción de configuración.

Configuración de la unión | Ventajas | Desventajas |

Expuesto | Respuesta más rápida (~0.1 s a 2 s) | Ciclo a tierra y potencial de ruido Sin protección química Más propenso a sufrir daños físicos |

Pieza expuesta | Respuesta rápida (~ 15 s) | Ciclo a tierra y potencial de ruido Sin protección química Propenso a daños físicos |

Sellado y conectado a tierra | Protección física y química | Respuesta lenta (~ 40 s) Ciclo a tierra y potencial de ruido |

Sellado y aislado | Protección física y química Protección eléctrica (evita ciclos a tierra y ruido) | Respuesta más lenta (~75 s) |

Tabla 3. Descripción general de las configuraciones de unión de termopares

Consideraciones sobre el sensor RTD

Los diversos tipos de RTDs tienen tres principales atributos que los definen: número de cables conductores, materiales del cable y construcción física.

Número de cables conductores

Ya que los RTDs son sensores activos, requieren excitación externa para producir una caída de voltaje medible que se pueda traducir en resistencia. Los valores de resistencia son generalmente muy bajos, lo que significa que la resistencia del cable conductor puede causar medidas menos precisas. Debido a esto, los RTDs muchas veces vienen en configuraciones de múltiples cables. El número de configuraciones de cables conductores pueden ser variar de 2 a 4.

Los RTD de dos cables son los más sencillos de usar, pero pueden afectar la precisión de las medidas si la resistencia de los cables conductores es significativa en relación con la resistencia medida del elemento RTD.

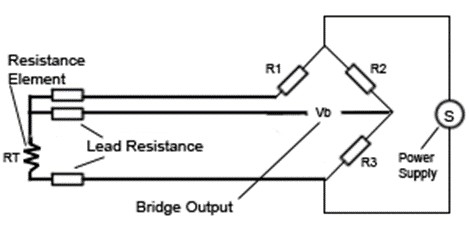

Figura 8. RTD de dos cables

Los RTDs de tres cables son los más comunes en aplicaciones industriales. Permiten que el hardware de medidas caracterice y corrija la resistencia del cable conductor, lo que da como resultado una medida más precisa. Sin embargo, las inconsistencias en la resistencia del cable conductor pueden provocar errores de medidas inesperados.

Figura 9. RTD de tres cables

Los RTD de cuatro cables proporcionan rutas independientes para medidas de excitación y resistencia. Esto permite la corrección de la resistencia del cable conductor, así como el aislamiento de cualquier ruido en la señal de excitación. Los RTDs de cuatro cables también son inmunes a las resistencias de los cables conductores que no coinciden, pero requieren hardware de medidas capaz de medir la resistencia de cuatro cables.

Figura 10. RTD de cuatro cables

Material del cable

Cada configuración de cable de RTD puede estar hecha de diferentes materiales. Dos factores clave que influyen en la selección de los materiales del cable son el entorno de implementación y el rango de temperatura. Comprender los entornos de pruebas puede limitar qué materiales se pueden usar bajo diferentes restricciones, como por ejemplo, ¿pueden soportar la inmersión en agua esperada, productos químicos y/o abrasión? El material y el tamaño del cable también afectan la resistencia del cable, dependiendo de la configuración.

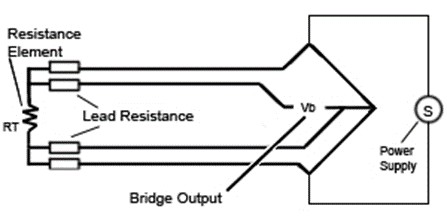

Construcción física

La construcción física es específica de la aplicación. Considere cómo debe estar montado el sensor, cualquier requisito de aislamiento eléctrico y el tipo de medio en el que estará inmerso el sensor (líquido, gas, superficie sólida, etc.).

Las configuraciones disponibles incluyen elementos RTD básicos, elementos de superficie de película delgada y sondas para las cuales el elemento RTD está revestido con una cubierta de metal y posiblemente aislado eléctricamente.

Figura 11. Estilos de construcción de RTD

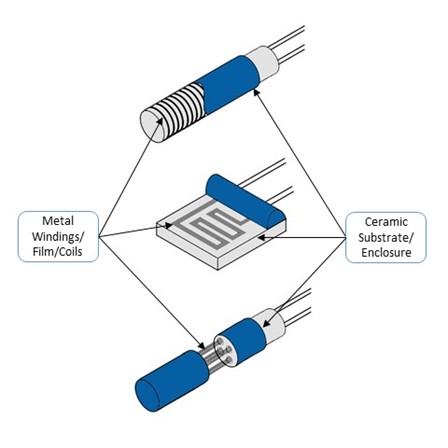

Consideraciones sobre el sensor de termistor

Al igual que con cualquier sensor de temperatura, un factor importante a considerar con los termistores es la composición del material y su impacto subsecuente en el rango de temperatura, la sensibilidad, la precisión, etc.

Los proveedores de sensores pueden proporcionar diferentes composiciones de óxido de metal y/o materiales de carcasa que afectan la manera en la que se puede montar el sensor, así como las capacidades de resistencia química/abrasiva. Los termistores también vienen en una variedad de configuraciones físicas que son adecuadas para diferentes aplicaciones. La Figura 12 muestra algunas de estas opciones.

Figura 12. Configuraciones del termistor

A diferencia de los RTDs, los termistores rara vez requieren una configuración distinta a dos cables porque su resistencia es varios órdenes de magnitud mayor que cualquier resistencia de cable conductor que pueda estar presente. El impacto de la resistencia del cable conductor en la resistencia medida es mínimo y generalmente es insignificante.

| Sensor | Ventajas | Desventajas | ||

| Termopares |

|

|

¿Está buscando un sensor?

NI ofrece termopares tipo E, J, K y T con una variedad de longitudes desde 0.6 m a 2 m, y características como fibra de vidrio, con conexión a tierra y sin conexión a tierra.

Acondicionamiento de señales para sensores de temperatura

Además de las características de los sensores en sí (rango de operación, sensibilidad, linealidad, tiempo de respuesta, etc.), debe considerar los requisitos que cada tipo de sensor impone en el hardware de medidas.

Cada tipo de sensor de temperatura requiere algún nivel de acondicionamiento de señales para adquirir y digitalizar adecuadamente la señal medida para su procesamiento. El hardware de medidas que usted seleccione puede ser tan importante para garantizar medidas precisas como el sensor y puede mitigar o exacerbar las deficiencias de cada tipo de sensor.

Acondicionamiento de señales para los tres tipos de sensores (RTDs, termistores, termopares):

- Amplificación

- Ajuste del error de desfase

- Escalar a unidades de temperatura

- Corrección de resistencia del conductor

- Aislamiento entre canales

- Filtro

Acondicionamiento de señales específicamente para termopares:

- Compensación de unión fría

- Detección de termopares abiertos

Acondicionamiento de señales específicamente para RTDs y termistores:

- Excitación

Algunos hardware de medidas de temperatura de NI incluyen acondicionamiento de señales integrado. Para familiarizarse mejor con el hardware de medidas necesario para las medidas del temperatura, descargue la Guía del ingeniero para medidas precisas de sensores.

Conectar sensores de temperatura al hardware de NI

Una vez que sepa cuáles son sus necesidades de pruebas y sensores, el siguiente paso importante es decidir el hardware para recopilar esos datos. La calidad del hardware de adquisición determina la calidad de los datos que usted recopila.

NI ofrece una variedad de hardware de medidas de temperatura que está diseñado para adquirir datos de temperatura y es compatible con todos los termopares del NIST, así como con algunos sensores de termistor y RTD.

Configuración sencilla del hardware

Combine su sensor de temperatura con hardware recomendado

El bundle de medidas de temperatura CompactDAQ simplifica la conexión de su termopar con un bundle de módulo(s) de entrada de temperatura y un chasis CompactDAQ.

Otros productos para medir temperatura

Los siguientes productos pueden conectarse con sensores de torsión. Estos productos también funcionan con medidas de presión, fuerza y torsión. Aprenda más sobre medir presión con sensores de presión basados en puente, tensión con galgas extensiométricas o carga con celdas de carga basadas en puente para elegir los sensores correctos y su uso con productos de NI.

Referencias:

- OMEGA Engineering in., Practical Temperature Measurements. [en línea] Disponible en: http://www.omega.co.uk/temperature/Z/pdf/z019-020.pdf

- Engineering ToolBox, (2003). Temperature Sensors - Comparing Types. [en línea] Disponible en: https://www.engineeringtoolbox.com/temperature-sensors-d_448.html [Consultado el 6 de octubre de 2022].

- ITS, PTS100 PDFs. [en línea] Disponible en: https://www.itsirl.com/index.php/downloads-pt100 [Consultado el 6 de octubre de 2022]