So wählen Sie einen Battery Cycler zum Testen von Modulen und Packs für Elektrofahrzeuge aus

Überblick

Teil unseres H2 2023 Automotive Journal

Der Markt für Elektrofahrzeugbatterien tendiert zu steigenden Produktionsmengen, um die Gesamtkosten zu senken, ohne dabei Kompromisse bei Sicherheit oder Qualität einzugehen. Beim Testen von Batterien gibt es eine Vielzahl von Herausforderungen, die von Temperaturabhängigkeiten bis hin zu Sicherheitsproblemen und dem Druck immer kürzerer Produkteinführungszeiten reichen. Eine softwaregebundene Teststrategie ist der Schlüssel für Batterietests, erfordert jedoch auch flexible Testgeräte, die synchronisiert, orchestriert und effektiv betrieben werden können.

Battery Cycler helfen dabei, die erwartete Leistung der Elektrofahrzeugbatterie zu überprüfen, sie können Lade-, Kapazitäts-, Effizienz- oder Sicherheitsprobleme aufdecken, Kosten senken und die Markteinführung sowie das Tempo der Batterieforschung und -entwicklung beschleunigen.

Welchen Battery Cycler wähle ich also, um besser, schneller und sicherer testen zu können?

Jedes Batterielabor hat unterschiedliche Testziele, Parameter und Umgebungen für verschiedene Batteriepacks. Unabhängig davon, ob Sie nur einen einzelnen Testkanal oder eine komplette Batterielaborlösung benötigen, ist es wichtig, sich vor der Auswahl der richtigen Lösung darüber klar zu werden, welche Ziele erreicht werden müssen.

Inhalt

- Beispiele für Anforderungen an Batterielabortests in der Industrie

- Testlösungen von NI auf Modul- und Pack-Ebene

- Lassen Sie sich von unseren Experten für Batterietests beraten

- Nächste Schritte

Beispiele für Anforderungen an Batterielabortests in der Industrie

NI bietet ein breites Portfolio an leistungsstarken Battery-Cycler-Optionen für Elektrofahrzeuge an, um eine Vielzahl von Funktionen für bestimmte Testanforderungen über den gesamten Batterielebenszyklus abzudecken – von der Forschung und Entwicklung über die Validierung, die Produktion bis hin zum Ende der Batterielebensdauer und zur Wiederaufarbeitung. Im Folgenden sind einige praktische Anwendungsfälle aufgeführt, für die jeweils erläutert wird, warum eine Lösung ausgewählt wurde.

1. Reproduktion realer Signale durch Aufnahme und Wiedergabe

Batterielabor A ist ein großes, fortschrittliches Validierungslabor für die Batterieforschung und -entwicklung, in dem neue Hochleistungsbatteriearchitekturen für bis zu 1.500 V untersucht werden. Ziel des Labors ist es, reale gemessene Bedingungen nachzubilden, um die Batterieleistung und -dynamik sowie die Auswirkungen der Lebenszykluslasten und der Batterielebensdauer zu untersuchen.

Der Kunde wollte dynamische Profile messen und aufzeichnen und eine bestimmte Systemdynamik bei Frequenzen von 10 kHz nachbilden. Im Idealfall muss die Lösung Zyklen mit einer Frequenz von mindestens 20 kHz bereitstellen, um diese Signale genau wiederzugeben – einschließlich Welligkeitsemulation und Batteriecharakterisierung.

Abbildung 1: HPS-17000 Battery Cycler

Die Wahl fiel auf den HPS-17000, da er Produkte mit einer Spannung von bis zu 1.500 V testen und gleichzeitig hochfrequente Testsignale erzeugen kann. Seine hohe Leistungsfähigkeit ermöglicht die Verarbeitung von High-Fidelity-Hochfrequenz-Signalverläufen mit hoher Auflösung in Mikrosekunden. Die Einheit kann höherfrequente Signale einspeisen, um die Reaktion der Batterie zu beobachten, das Signal aufzuzeichnen und zu messen und es auf der Batterie wiederzugeben. Der Hochspannungs-Battery-Cycler HPS-17000 eignet sich ideal zum Testen von HIL-Anwendungen mithilfe von Sollwerten, die mit einem Zeitstempel versehen sind, und mithilfe von Messwert-Streaming über Ethernet mit Raten von bis zu 100 kHz, was weit über der erforderlichen Frequenz von 10 kHz liegt.

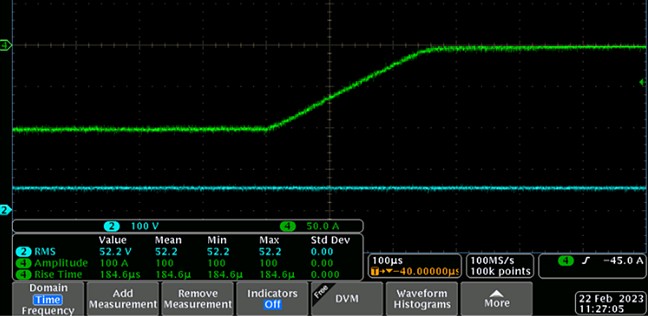

Abbildung 2: HPS-17000 bietet bei hochfrequenten Testsignalen in 0,25 ms eine Sprungantwort von 0 auf 100 A

Abbildung 2 zeigt die Oszilloskopmessung einer ratengesteuerten Sprungantwort von 0 auf 100 A, wobei der Sprung in 0,25 Millisekunden abgeschlossen ist. Dies veranschaulicht die Fähigkeit des HPS-17000, Signale mit hohem Frequenzanteil kontrolliert einzuspeisen.

2. Gleichzeitiges Testen mehrerer Batterieabmessungen

Batterielabor B ist ein großes Validierungslabor für die Batterieforschung und -entwicklung, in dem Batteriepacks mit unterschiedlichen Abmessungen und einem großen Spannungs- und Leistungsbereich getestet werden müssen. Die Packs befinden sich in verschiedenen Bereichen und Laboren innerhalb der Einrichtung sowie in entfernten Einrichtungen. Dies erfordert eine Neukonfiguration der Cycler, um die Leistungsebenen innerhalb weniger Tage zu erhöhen oder zu verringern. Die Testtypen umfassen ein breites Spektrum, darunter Lebenszyklustests für Spitzenleistung, Betriebseffizienz, sichere Systemvalidierung, Temperaturwechselleistung, Produktlebensdauer und Verfeinerung des BMS für die Endanwendung.

Abbildung 3: NHR-9300 Battery Cycler

Die Wahl fiel auf das regenerative Batteriepack-Testsystem NHR-9300, da es eine einfache und flexible Neukonfiguration, Einrichtung und Mobilität ermöglicht. Die modularen Leistungsblöcke mit 100 kW können auf bis zu 2,4 MW skaliert und nach Bedarf verkleinert werden, um die Einrichtung und Planung zum Testen mehrerer Systeme in einem Batteriepack zu optimieren. Gesamtgröße und Anwendung der Leistungsblöcke werden von den Ingenieuren ständig von 100 kW, 500 kW und 2 MW neu konfiguriert. Einige der Cycler werden manchmal getrennt und an eine andere Abteilung geliefert, in der sich Anlagegüter wie Klimakammern befinden.

Abbildung 4: NHR-9300 bietet modulare und skalierbare Leistung in 100-kW-Bausteinen für eine einfache Neukonfiguration

Dieser Battery Cycler ist mit einer höheren Leistungsdichte mobil einsetzbar, sodass die Gehäuse leicht auf Rädern transportiert werden können und der Kunde die Leistung nach Bedarf skalieren kann.

Die zahlreichen Steuerungsoptionen, einschließlich des großen Visualisierungspanels, bieten dem Bediener eine komfortable, benutzerfreundliche Möglichkeit, das Gerät in Betrieb zu nehmen, mit sofort einsatzfähigen Funktionen für einfache Tests und mit Programmierfunktionen für anspruchsvollere Tests.

3. Durchführen von Batterietests unter Bedingungen mit hohen NEMA-Werten

Batterielabor C ist ein Validierungslabor zum Testen von Batteriepacks, in dem die Batterie rauen physikalischen und Umgebungsbedingungen ausgesetzt wird, um die Lebensdauer einer Elektrofahrzeugbatterie mit typischen Lastprofilen und Ladezyklen sowie übermäßiger Überlast zu testen.

Abbildung 5: ERS-BIC

Welche Lösung eignet sich am besten für dieses Szenario? Das Labor ist mit Temperatur- und Umgebungsbedingungen ausgestattet, die von einem oder mehreren ERS-BIC-Systemen gesteuert werden. Diese Systeme können effizient in Clustern angeordnet werden, um mit einfacher Master- und Slave-Steuerung höhere Spannungen, Ströme und Nennleistungen bereitzustellen. Das ERS-BIC verfügt über die einzigartige Fähigkeit, übermäßige Stromüberlasten zu bewältigen, falls Leistungsspitzen auftreten, die weit über den Nennwert hinausgehen. Dies ist nützlich, wenn der Prüfstand für den Nennleistungsbedarf ausgelegt ist, es jedoch Anwendungsfälle gibt, in denen für kurze Zeit erheblich mehr Leistung erforderlich ist. In diesem Fall wird während der Wiederherstellungszeit die Nennleistung verwendet.

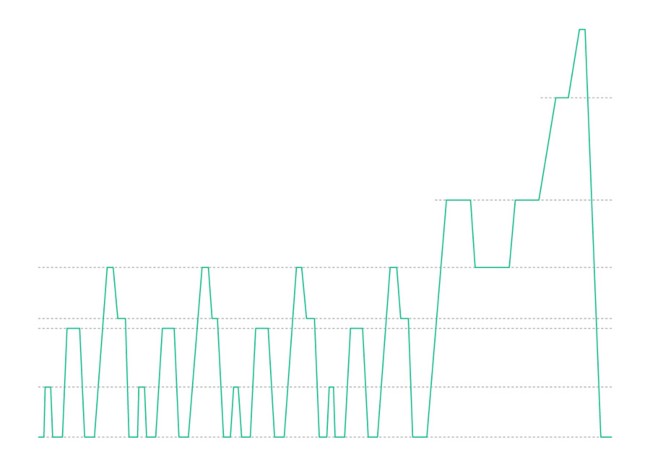

Abbildung 6: Das ERS-BIC bietet Überlastfähigkeit und schnelle Wiederherstellung von bis zu 180 % der Leistung für 30 Sekunden

Die wassergekühlte ERS-BIC-Einheit ermöglicht es, Überstrom- und Überleistungsimpulse oder Starkstromimpulse ohne entsprechende Abkühlzeit zu verarbeiten. Dies ist einzigartig in der Branche und ermöglicht es Ihnen, mehr Tests auf kleinerem Raum durchzuführen. Durch das wassergekühlte Design können bei Bedarf auch höhere IP- oder NEMA-Schutzklassen für schmutzige, staubige oder kontaminierte Umgebungen erreicht werden (bis IP54).

Testlösungen von NI auf Modul- und Pack-Ebene

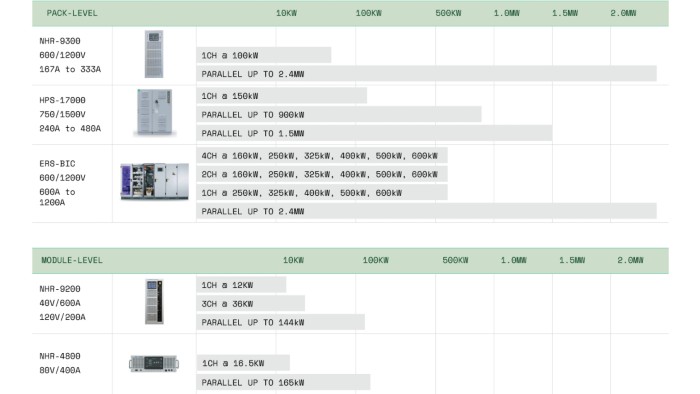

Alle Batterielabore sind einzigartig. Daher bietet NI eine große Auswahl an leistungsstarken Battery Cyclern an, um Ihre Anwendungsanforderungen zu erfüllen. In der folgenden Abbildung sehen Sie einen Vergleich, wie einige unserer Systeme den Anforderungen für Tests auf Modul- und Pack-Ebene entsprechen.

Abbildung 7: Das Portfolio mit Battery Cycler und Battery Emulator von NI

Weitere Batterietestgeräte und -software von NI werden in modernen Laboren eingesetzt. Unsere Battery Test System (BTS) Software bietet sofort einsatzbereite Funktionen durch Plugins, Gerätetreiber und spezielle Analyse-/Test-IP und kann eine Flotte von Batterietestsystemen und deren Daten verwalten. Dashboards können angepasst werden, um die Datenanalyse zu vereinfachen.

Lassen Sie sich von unseren Experten für Batterietests beraten

Zusammenfassend lässt sich sagen, dass die Wahl des richtigen Battery Cyclers für das Testen von Modulen und Packs für Elektrofahrzeuge entscheidend ist, um die Zuverlässigkeit, Leistung und Sicherheit von Elektrofahrzeugbatterien zu gewährleisten. Zu den wichtigsten Überlegungen gehören das Verständnis der konkreten Testziele, Parameter und Umgebungen Ihres Batterielabors sowie die Flexibilität und Skalierbarkeit, die für die Anpassung an sich verändernde Testanforderungen erforderlich sind.

NI bietet ein umfassendes Portfolio leistungsstarker Battery Cycler, die auf eine Vielzahl von Testanforderungen während des Batterielebenszyklus ausgelegt sind. Von der Forschung und Entwicklung über die Validierung bis hin zur Produktion und zu Tests gegen Ende der Lebensdauer bieten unsere Lösungen die notwendige Flexibilität, Genauigkeit und Zuverlässigkeit, um die Batterieforschung und -entwicklung zu beschleunigen und gleichzeitig Kosten und Markteinführungszeiten zu reduzieren.

Durch Rücksprache mit unseren Batterietestexperten und Evaluierung realer Anwendungsfälle können Sie sicher die optimale Battery-Cycler-Lösung auswählen, die auf Ihre speziellen Testanforderungen zugeschnitten ist. Kontaktieren Sie uns, um mehr über die Battery-Cycler-Optionen von NI für das Testen von Batteriemodulen und -packs für Elektrofahrzeuge zu erfahren.

Nächste Schritte

- Erfahren Sie mehr über den Ansatz von NI zur softwaredefinierten Validierung von Elektrofahrzeugbatterien

- On-Demand-Webinar zu den Grundlagen von Tests für Elektrofahrzeugbatterien

- Weitere Informationen finden Sie im H2 2023 NI Automotive Journal

- Lernen Sie alle Batterietester und andere Geräte von NI für Hochleistungstests kennen