CATARC nutzt Battery-in-the-Loop-Simulation, um Trends bei Batterietests zu entsprechen

Jian Ding, Ingenieur in der Abteilung für elektronische Steuerungen, CATARC

Kexin Yin, Ingenieur in der Abteilung für elektronische Steuerungen, CATARC

Schwerpunkte der Fallstudie

- Das offene, softwaregebundene Ökosystem von National Instruments ermöglichte es CATARC, ein skalierbares Battery-in-the-Loop-(BIL-)System zu entwickeln, das den Trends bei Batterietests gerecht wird.

- Ein BIL-System unterstützt zahlreiche Testszenarien und Randbedingungen. Diese kombinieren das Szenen-/Straßen-/Fahrzeugmodell und spiegeln die realen Bedingungen wider.

„Mit dem BIL-Testsystem können die extremen Arbeitsbedingungen wie Überladung, Tiefentladung, Überstrom und Übertemperatur in einer Umgebung, die der des realen Fahrzeugs sehr ähnlich ist, genau kontrolliert werden.“

Die Aufgabe

Der herkömmliche HIL-Test auf Signalebene hat sich auf der Ebene der Verifizierung von BMS-Funktionsstrategien gut etabliert, aber die Fähigkeit zur Verifizierung der Leistung von Batteriepacks ist völlig unzureichend. Im Straßen-/Feldtest mit realen Fahrzeugen kann die realistischste Batteriepackleistung erzielt werden, doch sind die Testbedingungen zu einschränkend und die Anforderungen zu hoch.

Die Lösung

Die Lösung für den Battery-in-the-Loop-(BIL-)Test schließt weitgehend die Testlücke zwischen dem HIL-Test und dem Test mit realen Fahrzeugen auf der Straße/vor Ort.

Die Evolution des Batterietests auf dem aufstrebenden chinesischen Markt

Die Entwicklung der Automobilindustrie als wichtige strategische Ausrichtung in China befindet sich in einem frühen Stadium der Kommerzialisierung mit einer rasanten technologischen Weiterentwicklung und einem beschleunigten industriellen Aufbau, und die Entwicklung der Branche ist mit Chancen, Risiken und Herausforderungen verbunden. In diesem Zusammenhang haben reine Elektrofahrzeuge ein großes Potenzial, die wirtschaftliche und industrielle Wettbewerbsfähigkeit zu verbessern und Investitionen in wichtigen entwicklungsfähigen Märkten anzuziehen. Um das Problem der funktionalen Sicherheit von Automobilsoftware zu umgehen, hat die Automobilindustrie die Norm für funktionale Sicherheit von Fahrzeugen, ISO 26262, entwickelt, die derzeit die wichtigste internationale Norm in der Automobilindustrie ist. Die Norm befasst sich in erster Linie mit der Verbesserung der funktionalen Sicherheit elektrischer und elektronischer (E/E) Systeme, indem Gefahren vermieden werden, die sich aus dem Fehlverhalten von E/E-Systemen in der Automobilindustrie ergeben können.

Komplexität von Batterietests bei der Entwicklung und Validierung von Elektrofahrzeugen

Basierend auf der Forschung zu Elektrofahrzeugen in verschiedenen Ländern gibt es ein gemeinsames Phänomen: Die Batterie ist die problematischste Komponente in der gesamten Elektrofahrzeugforschung. Um die Sicherheit des Batteriesystems zu gewährleisten, ist bei der Entwicklung neben den Eigenschaften der Batteriezelle, dem Aufbau des Batteriemoduls, der Struktur des Batteriepacks und der Auslegung des Auspuffsystems vor allem das Batteriemanagementsystem (BMS) entscheidend. Für viele Unternehmen, die Fahrzeuge mit neuen Energieträgern herstellen, ist das Batteriemanagementsystem die Kerntechnologie des Unternehmens. In den letzten Jahren bezogen sich die meisten der von einem führenden OEM angemeldeten Rechte an geistigem Eigentum auf Batterien, was die Bedeutung von Batteriesystemen für Elektrofahrzeuge verdeutlicht.

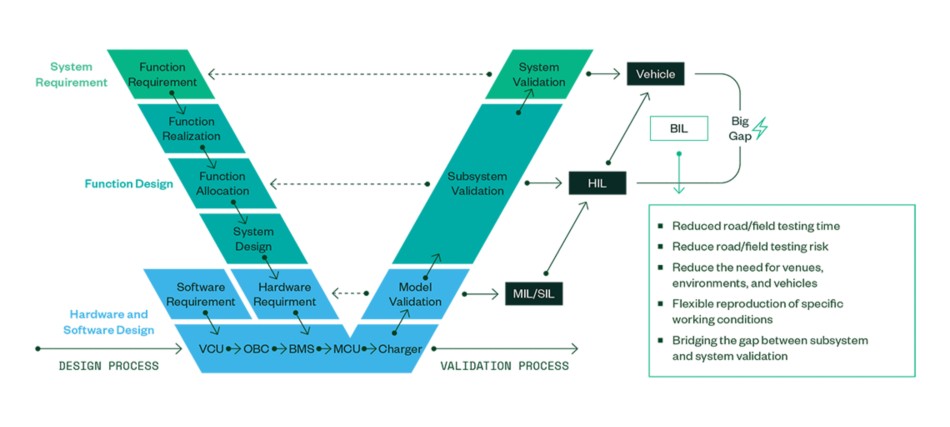

Abbildung 1: Entwicklungsablauf nach dem V-Modell.

Beim Entwickeln und Testen von Steuergeräten für Elektrofahrzeuge wird im Allgemeinen der Entwicklungsablauf nach dem V-Modell angewendet (siehe Abbildung 1), der die Entwicklungseffizienz verbessert, die Entwicklungsrisiken verringert und den Arbeitsaufwand reduziert. Der Entwicklungsablauf nach dem V-Modell kann Systemanforderungen, funktionale Anforderungen, Software- und Hardwaredesign, Modellverifikation (MIL/SIL), Hardware-in-the-Loop-(HIL-)Tests und Tests an realen Fahrzeugen umfassen, bei denen HIL-Tests des Steuergeräts eine wichtige Rolle spielen. Die Hardware-in-the-Loop-Testplattform kann zum Einrichten einer virtuellen Steuergeräte-Betriebsumgebung verwendet werden. Zudem können die Funktionen des Steuergeräts überprüft werden, indem einige Eingangssignale eingegeben und Ausgangssignale erkannt werden.

Der herkömmliche HIL-Test auf Signalebene hat sich auf der Ebene der Verifizierung von BMS-Funktionsstrategien gut etabliert, aber die Fähigkeit zur Verifizierung der Leistung von Batteriepacks ist völlig unzureichend. Die realistischste Batteriepackleistung kann im Straßen-/Feldtest am realen Fahrzeug ermittelt werden. Aber die Testbedingungen sind zu eng gefasst, und die Anforderungen an die Testbedingungen sind hoch. Und wenn Sie den Test an realen Fahrzeugen in einer bestimmten Umgebung durchführen möchten, z. B. unter Extrembedingungen bei hohen oder niedrigen Temperaturen, sind die Umgebungsanforderungen höher.

Battery-in-the-Loop-Echtzeitsimulationsplattform von CATARC

Um die Authentizität und Zuverlässigkeit des Leistungstests für Batteriepacks des Benutzers zu verbessern, verwendet CATARC (Tianjin) Automotive Engineering Research Institute Co., Ltd., Simulation und Tests, um eine Reihe von Battery-in-the-Loop-(BIL-)Testlösungen vorzuschlagen. Der BIL-Test schließt weitgehend die Testlücke zwischen dem HIL-Test und dem Straßen-/Feldtest mit realen Fahrzeugen. Im Vergleich zu Tests auf der Straße/vor Ort mit realen Fahrzeugen kann die Anforderung an Feld, Umgebung und Fahrzeug minimiert werden, was offensichtliche Vorteile bietet. Die Vor- und Nachteile von BIL-Tests und Tests mit realen Fahrzeugen sind in Tabelle 1 aufgeführt.

| Testmethodik | Realitätsnähe | Szenenvielfalt | Testflexibilität | Testeffizienz | Kosten |

| Straßentest | Hoch | Niedrig | Niedrig | Niedrig | Hoch |

| BIL-Test | Relativ hoch | Hoch | Hoch | Hoch | Mittel |

Tabelle 1: Vergleich verschiedener Testmethoden

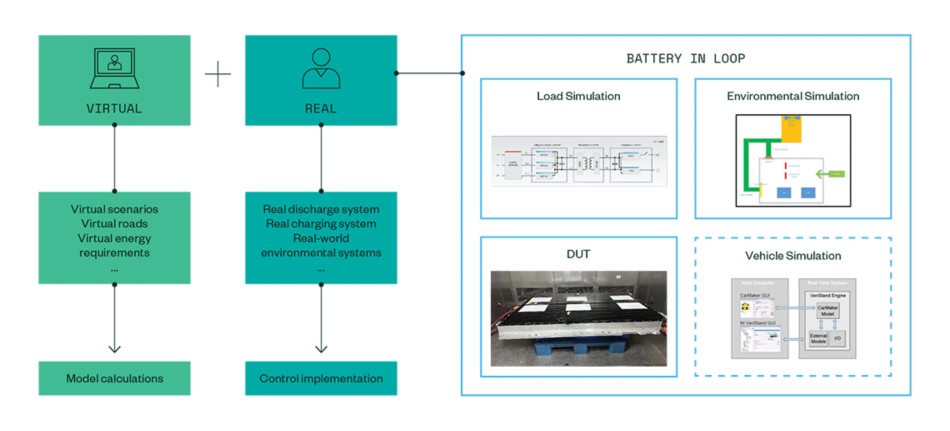

Das System-Framework umfasst vier Hauptteile: Lastsimulation, Umgebungssimulation, Prüfling und Fahrzeugsimulation (siehe Abbildung 2). Das System steuert das reale Lade- und Entladesystem unter virtuellen Arbeitsbedingungen, auf virtuellen Straßen und mit virtuellen Energieanforderungen. Das reale Umgebungssystem simuliert komfortabel verschiedene reale Straßenbedingungen und erhält experimentelle Daten.

Abbildung 2: Framework eines Battery-in-the-Loop-Testsystems

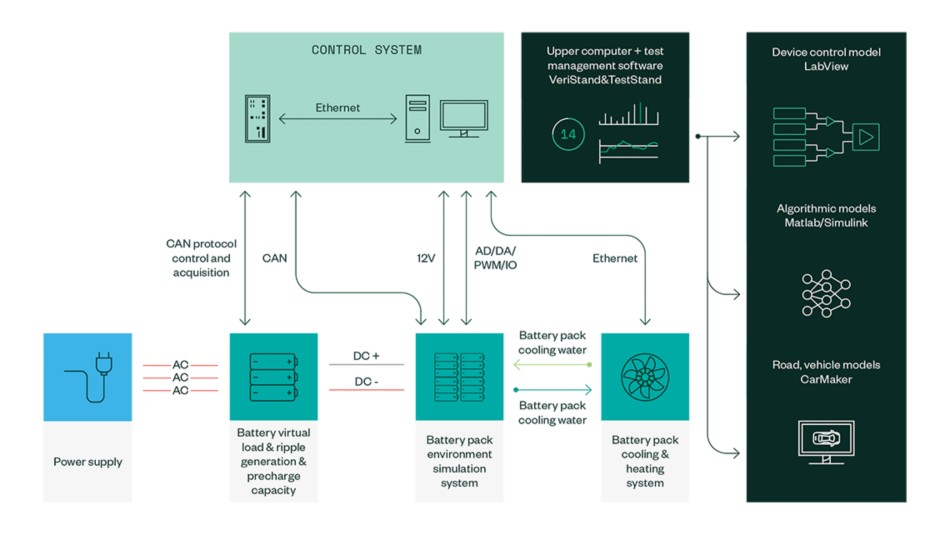

CATARC realisiert insbesondere das Battery-in-the-Loop-Testschema. Wie in Abbildung 3 veranschaulicht, ist das gesamte System mit einer Klimakammer, einem Wasserkühler, einer virtuellen Last und anderen Komponenten ausgestattet, um den realen Zustand unter dem jeweiligen Betriebszustandstest der Batterie zu erreichen. Unter anderem übernimmt die virtuelle Last der Batterie die Aufgabe einer Ladesäule und einer Last zum Laden und Entladen des Batteriepacks. Das Hauptsteuerungssystem kommuniziert über das CAN-Protokoll mit der virtuellen Last der Batterie, dem Simulationssystem für die Batteriepackumgebung und dem BMS. Das BMS realisiert die Schnellladefunktion über das CAN-Protokoll. Das Kühl-/Heizsystem des Batteriepacks übernimmt hauptsächlich das Wärmemanagement der Batterie, die über Ethernet mit dem Hauptsteuerungssystem verbunden ist und hauptsächlich über LabVIEW gesteuert wird. Unter anderem werden das Fahrdynamikmodell und das Straßenmodell von CarMaker entwickelt, während andere Modelle für Strategiealgorithmen mit der Software MATLAB® und Simulink® von MathWorks® erstellt werden. Das System bietet die drei folgenden Vorteile:

- Es simuliert auf komfortable Weise verschiedene reale Straßenbedingungen und extreme Arbeitsbedingungen, wodurch Anforderungen und Zeitaufwand für Tests mit realen Fahrzeugen erheblich reduziert werden.

- Es gibt reale Fahrzeugdaten exakt wieder und findet auf effiziente Weise Lösungen für die angestrebte Leistungssteigerung.

- Die Schnittstelle ist offen und lässt sich flexibel an die Anforderungen verschiedener Modelle anpassen.

Abbildung 3: Battery-in-the-Loop-Testschema

Was die wirtschaftliche Zusammenarbeit mit der Industrie angeht, hat CATARC für einen führenden Automobilhersteller Battery-in-the-Loop-Tests durchgeführt. CATARC hat zahlreiche Testfälle und eine umfangreiche Bibliothek für Fahrszenarien bereitgestellt und zudem eine vollständige Plattform für BIL-Simulationstests entwickelt. Die Testplattform umfasst Software wie CarMaker von Vehicle Dynamics, automatisierte Tests mit NI TestStand und Hardware wie HIL-Schaltschränke, Batteriepacks, Lade- und Entladegeräte sowie Wasserkühler. Mit dem BIL-Testsystem können Testobjekte wie SOX, Zykluslebensdauer, Kapazitätskalibrierung, DCR, Impulslade- und -entladeverhalten, Überlade-/Tiefentladerate, Wärmemanagement usw. realisiert werden. Die BIL-Testplattform kann die Testszene anpassen, den realen Zustand des realen Fahrzeugs und der realen Umgebung besser reproduzieren, Winter-/Sommer-Standardarbeitsbedingungen simulieren und die Anforderungen für Lade-/Entladeleistungstests für Batteriepacks realer Fahrzeuge erfüllen.

Am Beispiel der Entladebedingung sind die folgenden Testschritte des BIL-Testsystems am wichtigsten:

- Konfigurieren der kinetischen Parameter von CarMaker, sodass diese mit denen des realen Fahrzeugs übereinstimmen, Erstellen einer virtuellen Straße und Festlegen der Sollgeschwindigkeitskurve.

- Steuern der Lade- und Entladegeräte und Einstellen des Ladezustands der Batterie auf den Anfangswert des Tests.

- Einstellen der Klimakammertemperatur und Anpassen der Batteriezellentemperatur auf den Anfangswert des Tests.

- Einstellen von Temperatur und Durchflussmenge des Wasserkühlers und Anpassen der Wasserumwälzung der Batterie auf den Anfangszustand des Tests.

- Simulieren der Interaktion mit einem realen Fahrzeug für den Einschaltzustand (Nieder-/Hochspannung).

- Ermitteln des Entladeenergiebedarfs durch die CarMaker-Simulation.

- Steuerung des Entladegeräts, sodass die Batterie bis zum Ende der Testbedingung absorbiert und Energie freigesetzt wird.

Darüber hinaus können mit dem BIL-Testsystem die extremen Arbeitsbedingungen wie Überladung, Tiefentladung, Überstrom und Übertemperatur in einer Umgebung, die der des realen Fahrzeugs sehr ähnlich ist, exakt gesteuert werden. Die Sicherheitsziele sind vollständig verifiziert und die Verifizierungsanforderungen für die Anforderungen an die funktionale Sicherheit des Batteriemanagementsystems von Elektrofahrzeugen gemäß der chinesischen Norm GB/T 39086-2020 können erfüllt werden.

Zukunftsperspektive von CATARC:

- Fokus auf Forschung und Entwicklung in der Anwendungstechnik des Automobilbaus

- Bereitstellung von Dienstleistungen für Automobilunternehmen und die zuständigen Regierungsstellen in den Bereichen Entwicklung von Fahrzeugleistungstechnik, Erforschung, Entwicklung und Verifizierungstests gemeinsamer Schlüsseltechnologien sowie damit verbundene Beratungsdienste zu Richtlinien und Technik

- Zusammenarbeit mit National Instruments zur Bereitstellung hochwertigerer Services für Unternehmen im Bereich intelligente Fahrzeuge und wissenschaftliche Forschungseinrichtungen

- Frühzeitige Umsetzung von Plänen zur Erfüllung gesetzlicher Anforderungen und zum Aufbau von Laborkapazitäten für hochentwickelte Funktionen im Bereich des autonomen Fahrens, die die Weiterentwicklung der gängigen Schlüsseltechnologie in der Automobilindustrie maßgeblich vorantreiben