Prototyperstellung und Testen von FMCW Lidar

Überblick

Das Prototyping und Testen von FMCW-Lidar ist mit vielen Herausforderungen verbunden. Lassen Sie uns diese erläutern, indem wir sie in handhabbare, umsetzbare Teile zerlegen und praktische Tipps zur Überwindung der einzelnen Teile bis hin zum Test auf Systemebene geben.

Einführung

Wenn Autonomie gefragt ist, dann geht es nicht um das Ob, sondern um das Wann und Wie. Während Lidar in der Branche im Allgemeinen als Basistechnologie zur Beschleunigung der Autonomie betrachtet wird, muss die Technologie auf dem Weg zur Massenproduktion noch beträchtliche Hürden überwinden. Neue Lidar-Designs zeichnen sich durch eine kostengünstige, energiesparende und leicht herstellbare Bildgebungstechnologie aus. Bislang sind diese aber weder erprobt noch kommerziell verfügbar. Aber es gibt Hoffnung. Mit FMCW-Lidar soll den Automobilherstellern eine praktikable Sensortechnologie an die Hand gegeben werden. Diese ist jedoch neu und mit unbekannten Herausforderungen bei der Entwicklung und Validierung verbunden. Sehen wir uns einmal an, wie verwandte Industriezweige die gewonnenen Erkenntnisse genutzt haben, um Bedenken hinsichtlich der Lidar-Entwicklung auszuräumen.

Der Halbleitermarkt hat Wege gefunden, modulierte Laserquellen und Empfangsketten in hoher Stückzahl und zu relativ niedrigen Kosten herzustellen. In der Luft- und Raumfahrt- und Verteidigungsindustrie wurden Prototypen von Systemen mit großer Kanalanzahl und hoher Bandbreite bei ständig wechselnden Anforderungen entwickelt. Und der Automobilsektor hat die Voraussetzungen für FMCW-Lidar-Tests geschaffen, indem er diese für seine bestehenden Fahrzeugbaureihen freigegeben hat.

Im Folgenden wollen wir herausfinden, wie Sie die Strategien und empfohlenen Methoden anderer Branchen umsetzen können, um die Vorteile dieser neuen Technologie zu nutzen.

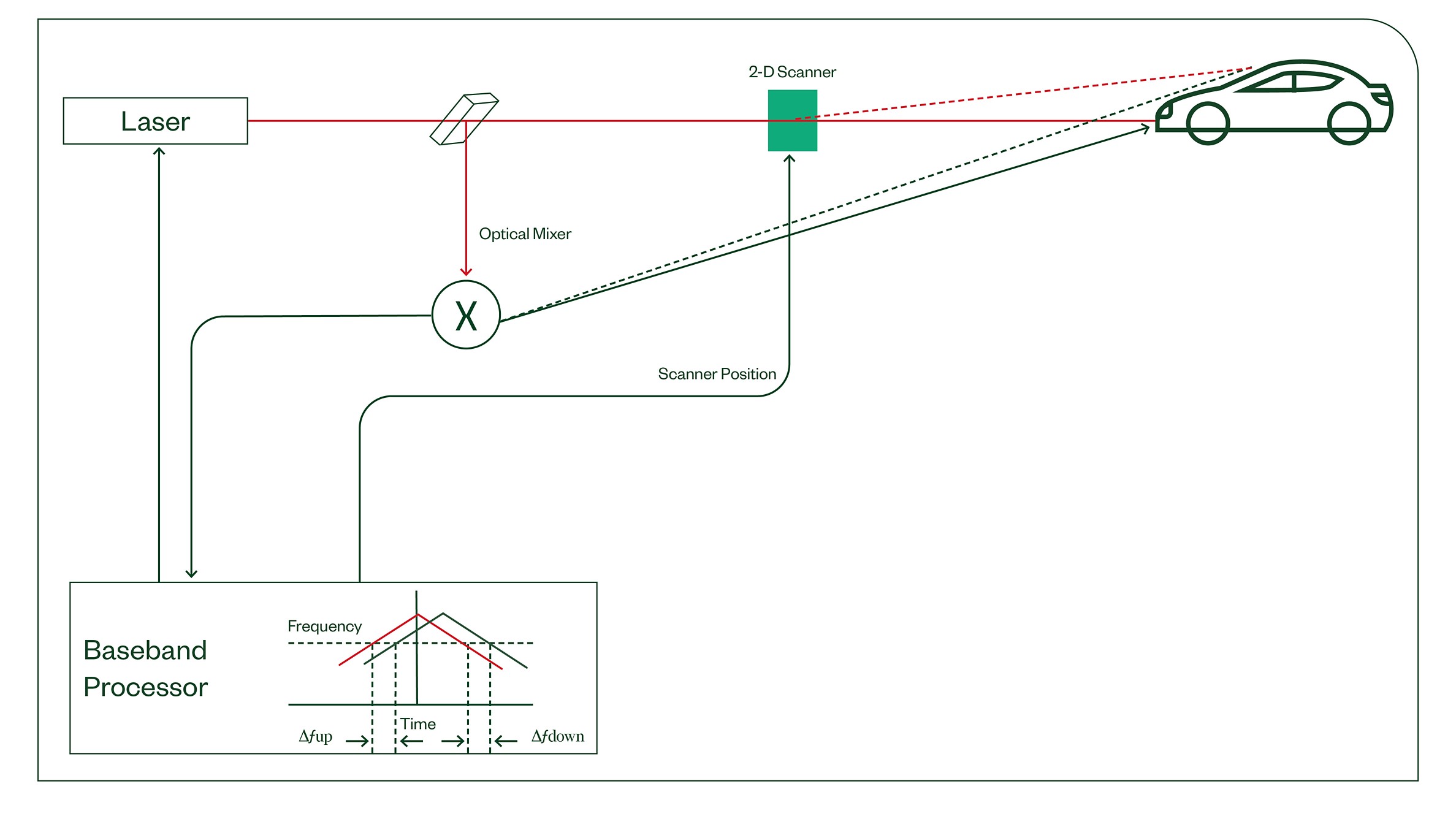

Abbildung 1: FMCW-Lidar-Architektur

FMCW-Lidar-Prototypenentwicklung

Der Aufbau eines FMCW-Lidars ist sehr anspruchsvoll: Dazu sind mehrere perfekt synchronisierte, modulierte Laserquellen und mindestens ebenso viele A/D-Wandler erforderlich, um riesige Datenmengen über komplexe Algorithmen zu verarbeiten, damit das autonome System ein Weltbild in 3D erhält, das aus winzigen farbcodierten Punkten mit Geschwindigkeitsangaben besteht. Vergessen Sie für einen Moment das Testen von Lidar – wie bauen Entwickler dieses überhaupt?

Eine Möglichkeit besteht darin, das FMCW-System in ein Subsystem für die elektrische Domäne und ein Subsystem für die optische Domäne zu zerlegen und einen Prototyp zu erstellen.

Erstellung eines Prototyps für das Subsystem der elektrischen Domäne

Das Subsystem für die elektrische Domäne besteht aus einem generierten FMCW-Chirp auf der Sendeseite und einem A/D-Wandler mit hoher Bandbreite auf der Empfangsseite. Die Empfangskette ist komplexer, da die empfangene FMCW-Welle zerlegt und mit dem Referenzsignal verglichen werden muss. Denn erst dann kann sie die resultierende Punktwolke erzeugen.

Häufig wird auf der Sendeseite ein mehrkanaliger, eng synchronisierter Signalverlaufsgenerator für beliebige Schwingungen mit Kanalanforderungen von bis zu und mehr als 32 Kanälen verwendet (inklusive der vollständigen Erstellung des Prototyps für das Sendesystem) Möglicherweise brauchen Sie nur das Chirp-Signal selbst (das typischerweise unter 100 MHz liegt), oder Sie benötigen den modulierten Signalverlauf (der über 3 GHz liegen kann). Auf der Empfangskette werden mehrkanalige, eng synchronisierte Digitalisierer mit hoher Bandbreite direkt mit FPGAs verbunden, auf denen Sie schnell und wiederholt Prototypen ihrer Signalverarbeitung erstellen können. Häufig müssen diese FPGAs, die viele digitale Signalprozessoren und schnelle Fourier-Transformationen mit an Bord haben, miteinander kommunizieren, um das Timing und die relative Position zu verstehen. Erst dann können die Ergebnisse an einen Host-PC zurückgeschickt werden, um die 4D-Punktwolke zu erzeugen.

Da diese Prototypensysteme extrem umständlich ausfallen können, können Sie mit dem richtigen Partner aus der Technologiebranche Zeit und Geld sparen, indem Sie alle diese Anforderungen in einer einzigen modularen FMCW-Lidar-Plattform zusammenführen.

Abbildung 2: FlexRIO-ZF-Transceiver von NI kombinieren schnelle Datenwandler mit FPGAs von Xilinx und sind für Anwendungen wie den Lidar-Test geeignet, die eine Signalverarbeitung in Echtzeit und leistungsstarke analoge Erfassung erfordern.

Prototyperstellung für das Subsystem der optischen Domäne

Die optische Domäne setzt mehrere zusätzliche Geräte voraus, die stark davon abhängen, welche Art von Laserquelle, Photodetektor und Scan- oder Bildgebungs-Methodik der Lidar-Hersteller verwendet.

Bei fast allen für das FMCW-Lidar entwickelten Prototypen kommt eine kohärente Laserquelle sowie ein Verfahren zur Umwandlung der elektrischen Domäne in die optische Domäne und deren Mischung mit der Optik zum Einsatz. Häufig wandelt ein Elektrisch-Optisch-Wandler (E2O) den elektrischen Chirp in einen optischen Chirp um, und ein Optisch-Elektrisch-Wandler (O2E) konvertiert wieder zur elektrischen Empfangskette. Dafür ist möglicherweise die optische Mischung einer kontinuierlichen Laserquelle mit einem elektrisch erzeugten Chirp erforderlich.

Ein Vorteil von PXI ist, dass man es für die optische Prototypenerstellung und Testsysteme verwenden kann, mit denen die elektrischen Systeme, von denen wir gerade erfahren haben, ergänzt werden können. Coherent Solutions stellt z. B. optische PXI-Module her, die mit den Geräten der elektrischen Domäne (oft im selben synchronisierten System) gekoppelt werden können, um eine vollwertige Prototyperstellung zu ermöglichen.

Abbildung 3: Optoelektrisches PXI-System

Zudem müssen Sie die Anforderungen hinsichtlich Leistung, analoger und digitaler Steuerung und Messung sowie Datenstreaming berücksichtigen, um Ihren FMCW-Lidar-Prototypen fertigzustellen. Unternehmen wie NI, die modulare Messgeräte in einem kleinen Formfaktor anbieten, können diese Komponenten in einem einzigen System handhaben.

Methoden zur Validierung von Komponenten auf Chip-Ebene

In der Entwicklungsphase müssen Sie auf mehrere Verifizierungs- und Validierungsverfahren zurückgreifen, um sicherzustellen, dass das FMCW-Lidar hält, was es verspricht. Am einfachsten ist es, die Lidar-Testanforderungen in Tests auf Chip-, Modul- und Systemebene zu untergliedern.

Wie bei der Prototypenerstellung sollten Sie zunächst die elektrischen und optischen Domänen getrennt testen. Sie müssen Chips und anwendungsspezifische integrierte Schaltungen für jede der Komponenten validieren. Im Folgenden sind die Methoden zur Validierung von Komponenten auf Chip-Ebene aufgelistet:

Elektrische Domäne

Senden und Empfangen (TIA, CDR, IC-Treiber)

- 2- oder 4-Port S-Parameter mit einem VNA

- > 1 GS/s AWG zum elektrischen Antrieb der Komponenten

- > 3 GS/s-Bereich zur Analyse der Ausgaben

- Leistungsmesser

- BERT und Stichprobenumfang für digitale Komponenten und Aufbau von Augendiagrammen

- TDR für schnellere und kostengünstigere S-Parameter

- Netzteile

Optische Domäne

Senden (Laser, Modulator, Scanner)

- O2E- und Vektorsignalanalysator für relatives Intensitätsrauschen

- OSA für Seitenmodenunterdrückung

- Optischer Bereich, Spektrometer und Laserquelle für Chirp-Linearität (es gibt andere Techniken dafür)

- Gewobbelte Laserstromquelle und Messeinheit

- Variable optische Dämpfungsglieder und Schaltmodule zur Signalführung und -messung

Empfangen (Photodetektor)

- Kohärente optische Laserquelle

- E2O und AWG oder Vektorsignalgenerator

- Optischer Frequenzumsetzer

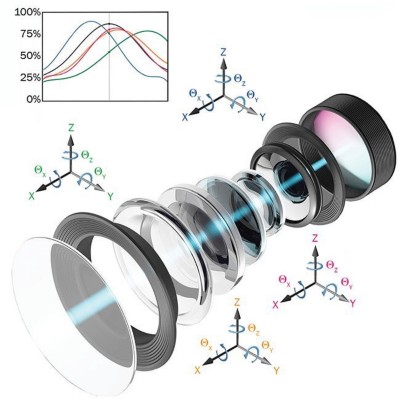

Eine große Herausforderung beim Testen optischer Chips ist die Abstimmung der Optik auf die Messgeräte. Mehrere Unternehmen haben sich auf diese Kompetenz spezialisiert, darunter PI-USA mit seiner optischen Ausrichtungstechnologie.

Abbildung 4. Parallele optische Ausrichtung von PI USA (Abb. mit freundlicher Genehmigung durch PI USA)

FMCW-Lidar-Test auf Modulebene

Wenn Sie die Chips in einem Modul zusammenführen, können Sie mehrere Tests auf Komponentenebene zusammenlegen. Obwohl alle unsere zuvor besprochenen Tests für Prüfungen auf Modulebene gültig sind, werden sie nicht in einzelne Leistungskennzahlen (Key Performance Indicators – KPIs) aufgeschlüsselt. Sie enthalten vielmehr die KPIs für das gesamte Modul.

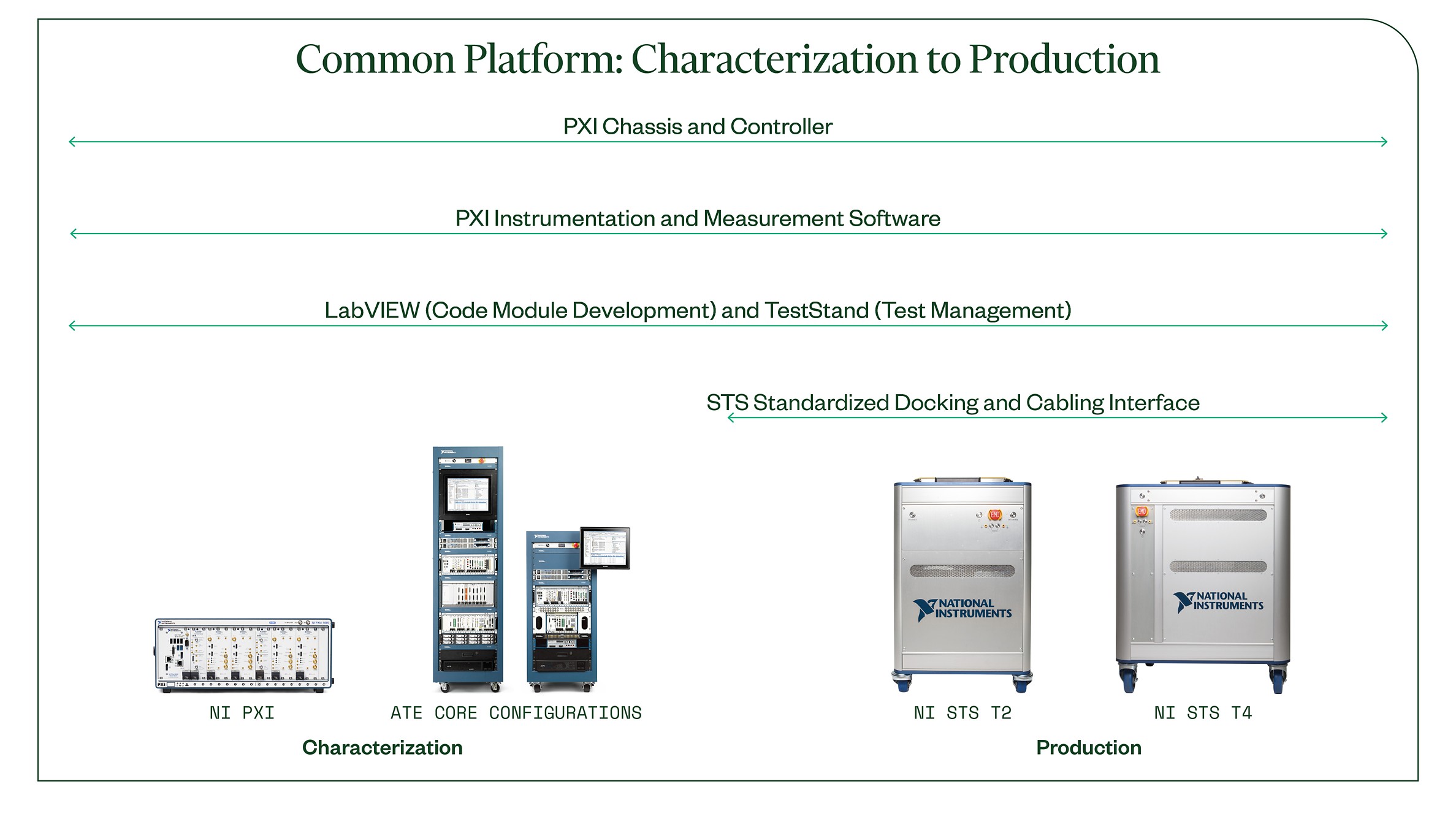

Wenn Sie Prüfungen auf Geräte- und Modulebene vom Prüfstand in die Produktion verlagern, ist es am zweckmäßigsten, die Validierungshardware und die Testsoftware wiederzuverwenden. Viele der von uns besprochenen Testprozesse werden in einer Produktionsumgebung eingesetzt – entweder auf Wafer-Ebene oder auf der Ebene der Produktionsmodule bei einer Offshore-Montage- und Testhalle oder einem Auftragsproduzenten. Und da die Optimierung der Stückkosten für Tests zu einer Minimierung der Testerkosten, der Testzeit und des Platzbedarfs führt, profitieren Sie auch hier von einer Kooperation mit einem Unternehmen wie NI, das Prüfstandsausrüstung in einen Produktionstester umbauen und PXI zur Optimierung der Testzeit einsetzen kann.

Abbildung 5. Gemeinsame Plattform von der Charakterisierung bis zur Produktion

FMCW-Lidar-Test auf Systemebene

Zu diesem Zeitpunkt wird die gesamte Lidar-Hard- und Software zusammengeführt und auf Systemebene getestet. Bei einem idealen Test auf Systemebene würde ein komplettes FMCW-Lidar in einer kleinen Kammer untergebracht und optisch eine reale Umgebung mit großer Reichweite simuliert, die das Lidar austrickst, um eine Punktwolke aufzubauen, die diese reale Umgebung emuliert. Zum jetzigen Zeitpunkt existiert keine kostengünstige, kommerziell verfügbare FMCW-Methode für die vollständige Punktwolkenemulation.

Wir können jedoch Objekte und Ziele optisch simulieren. Dies ist für die Validierung von optischen Systemen und Algorithmen und die Durchführung von Kalibrierungen und während des Produktionstests äußerst vorteilhaft. NI-Partner wie Konrad Technologies, Dvin Technologies und Averna bieten Lösungen für die Lidarobjektemulation und Umgebungssimulation an.

Wir können hinter der Optik auch Signale digital injizieren, damit das Lidarsystem denkt, es sehe eine vollständige Punktwolke.

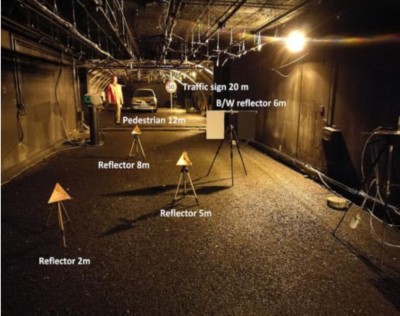

Da keine ideale Validierung auf Systemebene verfügbar ist, greifen die meisten Ingenieure auf Feldtests zurück. Sie platzieren bekannte Objekte und ihre Charakteristika entweder in Innenräumen oder im Freien, damit das Lidarsystem diese abbilden kann. Dann validieren sie die Lidar-Leistung gegenüber der grundlegenden Wahrheit und bewerten das System als bestanden/fehlerhaft. Obwohl viele Unternehmen diese Vorgehensweise gegenwärtig für End-of-Line-Produktionstests von Lidarsystemen anwenden, ist sie schwierig zu skalieren.

Abbildung 6. Lidar-Feldtestbereich 1

Fazit

Die Lidar-Technologie entwickelt sich ständig weiter. Es muss noch viel unternommen werden, um selbstfahrende Autos zur Realität werden zu lassen, und das FMCW-Lidar wird dabei einen wichtigen Beitrag leisten. Angesichts der Herausforderungen, die wir hier gesehen haben, ist es jedoch klar, dass Unternehmen mit unterschiedlichen Fachkenntnissen zusammenarbeiten müssen, um Lidar wirtschaftlich tragfähig in der Praxis umzusetzen. Lassen Sie uns gemeinsam daran arbeiten, diese Herausforderungen mit Lösungen zu verbinden, aus denen Ergebnisse hervorgehen. Unser NI ADAS/Autonomie-Team freut sich auf ein Treffen mit Ihnen, also nehmen Sie einfach Kontakt mit uns auf. Dann fangen wir gleich damit an.

Ein NI Partner ist ein von NI unabhängiges Unternehmen, für das keine gesellschaftliche Verbindung und auch kein Agenturverhältnis oder Joint-Venture-Verhältnis mit NI besteht.