TrainSim: Ein digitaler Fahrzeugzwilling eines Zuges

George Kaehler, Siemens AG Geschäftsbereich Mobility

Schwerpunkte der Fallstudie

Ergebnisse:

Mehr als 90 Prozent Reduzierung der Zeit für die Inbetriebnahme neuer Produkte

Hunderttausende Euro gespart

Die meisten Fehler werden jetzt bereits im Vorfeld der Produktion erkannt

„Wenn Sie PXI, C-Serie, VeriStand und LabVIEW miteinander kombinieren, erhalten Sie das umfassendste Ökosystem auf dem Markt.“

- George Kaehler, Siemens AG Geschäftsbereich Mobility

Die Aufgabe:

Siemens benötigte die Möglichkeit, alle Komponenten eines neuen Zuges früher im Entwicklungsprozess zu testen, um die hochkomplexen Produkte schnell zu einem wettbewerbsfähigen Preis auf den Markt bringen zu können, ohne Qualitätseinbußen befürchten zu müssen.

Die Lösung:

Entwicklung eines kompletten, modularen digitalen Zwillings des Zuges und der Umgebung, auf dem jede Komponente mit einer vollständig simulierten oder HIL-Methodik getestet werden konnte. Siemens unterhält mehr als 500 Prüfstände mit Hardware und Software von NI.

Autor(en):

George Kaehler, Siemens AG Geschäftsbereich Mobility

Siemens verwendet digitalen Zwilling zum Beschleunigen der Validierung von Zugentwürfen

Einführung

1879 erfand Werner von Siemens die erste elektrische Lokomotive. Siemens Mobility ist heute einer der weltweit größten Anbieter von hochwertigem rollenden Material und Schieneninfrastruktur und erfüllt damit die Anforderungen einer Branche, die aufgrund des globalen Wunsches nach elektrifiziertem, umweltfreundlichem und effizientem Verkehr wächst. Da die Kunden von heute flexible Fahrzeugplattformen wünschen, die an ihre individuellen Bedürfnisse angepasst werden können, müssen wir diese Plattformen schneller als je zuvor bereitstellen – unter Gewährleistung höchster Qualitätsstandards.

Beschleunigung der Produktentwicklung durch Virtualisierung von Tests

Bisher betrug ein industrietauglicher Inbetriebnahmezeitraum für einen neuen Zugtyp mindestens sechs Monate, wenn nicht sogar länger. Dies lag an den umfangreichen physischen Tests, die schätzungsweise 10.000 US-Dollar pro Tag kosten können. Jede Verzögerung, die hier durch ungeplante Tests entsteht, birgt das Risiko einer verspäteten Auslieferung an den Kunden, die nicht nur das Vertrauen beeinträchtigt, sondern auch zu hohen Vertragsstrafen führen kann.

Unsere Vision bei Siemens ist es, komplexe Zugsysteme zu liefern, die den Bedürfnissen unserer Kunden entsprechen und ihnen deutlich mehr Mehrwert bieten. Da die Dauer der physischen Tests proportional zur Komplexität und Neuheit des neuen Systems ansteigt, wussten wir, dass zur Vermeidung langer Verzögerungen ein neuer Ansatz erforderlich ist.

Unsere Ziele waren:

- Senkung der Gesamtkosten für Tests und Verbesserung ihrer Vorhersehbarkeit zur Unterstützung genauer Zeit-, Ressourcen- und Budgetprognosen

- Verkürzung der Testzeiten zur Einhaltung kurzer Lieferzeiten und schnellere Markteinführung neuer Technologien

- Gewährleistung der Qualität trotz wachsender Produktkomplexität

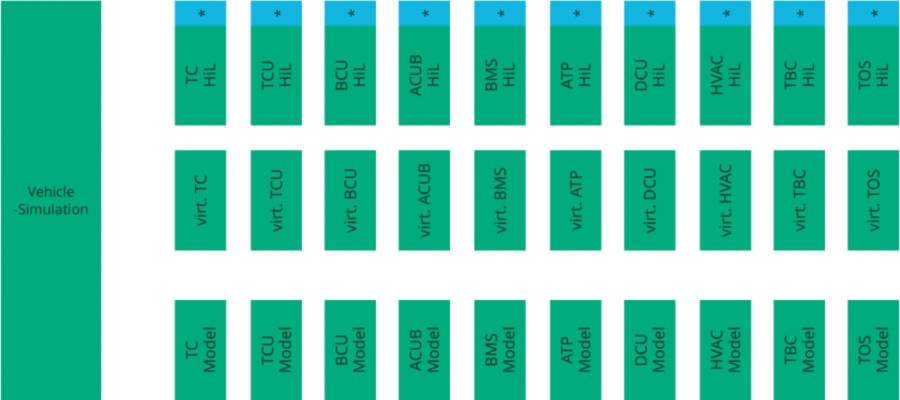

Aus diesen Gründen hat Siemens eine Simulationsstrategie mit einer simulierten „TrainSim“ entwickelt, bei der alle elektronischen und Softwarekomponenten getestet werden können, bevor sie in das Produkt integriert werden. Die TrainSim geht mit digitalen Darstellungen aller Komponenten einen Schritt weiter und ermöglicht es Ingenieuren, ihre Software „in einem echten Zug“ zu testen, ohne jemals ihren Laptop zuklappen zu müssen. Die TrainSims werden in einer vollständigen simulierten Umgebung (oder „TrackSim“) ausgeführt, die eine genaue Darstellung aller Szenarien ermöglicht, die bei einem Zug auftreten können, von geografischer Topologie bis hin zu beeinträchtigten GPS-Signalen in Tunneln und sogar rutschigen Schienen aufgrund von Blättern und Witterungsbedingungen.

Anwendungsansatz

Im Mittelpunkt unserer Strategie steht das Konzept der digitalen Zwillinge. Eine große Modellbibliothek enthält die Merkmale jeder Zugkomponente (Software, Hardware, Kommunikation und Schaltpläne). Unser Ansatz unterscheidet sich von herkömmlichen Methoden durch den Übergang von der monolithischen Architektur zur modularen Architektur. Anstatt ein einzelnes Modell zu erstellen, das das gesamte Fahrzeug darstellt, konzentrieren wir uns darauf, selbst die kleinsten Komponenten, wie zum Beispiel elektromechanische Schalter, bis zu großen Geräten und Controllern sorgfältig zu entwerfen oder zu modellieren. Mit dieser Bibliothek aus Hunderten von Komponenten können wir nun synchron mit den Fahrzeugentwicklungsteams einen digitalen Zug von Grund auf „bauen“. In jeder Nacht integrieren wir die neuesten Entwicklungen, damit die Entwickler immer auf dem aktuellen Stand der Fahrzeugentwicklung arbeiten können. Dieser Zyklus stellt sicher, dass sie täglich über aktuelle Informationen verfügen, was für die effektive Implementierung dieser Lösung entscheidend ist.

Dieser Ansatz hat zusätzliche Vorteile, wie z. B. die Möglichkeit, Komponenten mit historischen Entwicklungsständen einfach erneut zu testen, wodurch Fehler lokalisiert werden können. Wir können den Zug auch jederzeit „aufschneiden“, sodass echte Hardware genauso einfach auf Komponenten-, Subsystem- oder Systemebene getestet werden kann.

Um dieses System zu realisieren, unterhalten wir mehr als 500 verschiedene Prüfstände und Testsysteme, auf denen jeweils andere Softwarekonfigurationen mit unterschiedlicher Hardware getestet werden können. Und jede Komponente kann mit Zehntausenden von Konfigurationen in Echtzeit auf Fehler untersucht werden.

Standardisierung ist für die Verwaltung einer so großen und komplexen Testinfrastruktur von zentraler Bedeutung. Wir verwenden Standardvorlagen für alle Aspekte unseres Entwurfs, um den Prozess der Erstellung von Regeln und der Fehlersuche in unserem komplexen System zu vereinfachen. Angesichts ihrer Komplexität kann kein einzelner Ingenieur eine solche Anwendung vollständig überwachen. Durch diese Standards fördern wir Transparenz und ermöglichen es, dass mehrere Personen effektiv einen Beitrag leisten. Darüber hinaus gewährleisten laufende Wartungs- und Governance-Aufgaben eine gleichbleibende Qualität im gesamten Prozess der Architekturentwicklung.

Trotz der hohen Vorlaufinvestitionen in die Erstellung der komplexen Modellbibliothek und in die Prüfstände hat sich dieser Ansatz als effektives und kostengünstiges Geschäftsmodell für den Test erwiesen. Wir wissen, dass sich die Einsparungen bei Entwicklungsdauer, physischen Tests, Produktqualität und Lieferzeitplan für das Programm um ein Vielfaches bezahlt gemacht haben.

Funktionsübergreifende Zusammenarbeit

Der Schlüssel zum Erfolg dieses Projekts über die Technologie hinaus war unser Engagement für die Zusammenarbeit mit Ingenieuren im gesamten Entwurfsprozess. Um einen Mehrwert zu schaffen, können Sie sich nicht nur auf eine Aufgabe in einem Silo konzentrieren. Sie müssen vielmehr den Wert jeder Aufgabe im gesamten Produktdesign-Workflow verstehen und für jede Aufgabe optimieren ... und die Übertragungen zwischen ihnen. Als Testteam haben wir kontinuierlich danach gestrebt, durch Zuhören und Engagement die Bedürfnisse von Ingenieuren zu verstehen, anstatt ihnen unsere Ansichten aufzuzwingen. Daher haben wir uns einen Platz am Tisch in Produktdesign-Meetings redlich verdient. Diese Beteiligung hat die Einführung von Methoden mit HIL-Tests und digitalen Zwillingen in Produktgruppen beschleunigt.

Dieses Vertrauen ermöglicht es unserem kleinen Team aus Ingenieuren, eine große Anzahl von Produktgruppen zu bedienen. Jedes Team kann sich auf Spitzenleistungen in seinem Bereich spezialisieren: Die Entwurfsteams in ihrem System, wir im digitalen Fahrzeugzwilling – und NI in Testsoftware und -ausrüstung. Wenn sich alle gegenseitig vertrauen, ist das Team stärker.

Verwendung von NI-Tools und -Ökosystem

Wir bei Siemens möchten, dass sich unsere Engineering-Gruppe nicht auf die Neugestaltung von Industriestandards in der Testinfrastruktur, sondern auf die Entwicklung besserer Produkte konzentriert. Wir haben uns für die NI-Plattform entschieden, da sie das umfassendste Set aus I/O, Embedded-Controllern und Testentwicklungssoftware auf dem Markt bietet. Wir verwenden Tausende von NI-Modulen in Hunderten von NI-Chassis, die jeweils mit NI-Testsoftware verbunden sind. Darüber hinaus bietet die offene Architektur von NI die Flexibilität, Komponenten von Drittanbietern einzubringen oder bei Bedarf sogar eigene benutzerdefinierte Elemente zu entwickeln.

- NI LabVIEW ist unsere erste Wahl für die Entwicklung, da die grafische Programmiersprache und die vollständige Umgebung intuitiv und produktiv eingesetzt werden können. Unser Hauptanwendungsfall ist dabei die Entwicklung individueller Komponentenmodelle.

- NI VeriStand bietet eine Simulationsumgebung, in der wir eine simulierte Komponente gegen eine reale Komponente austauschen können, indem wir lediglich die Signalzuordnung ändern. Der wesentliche Vorteil liegt in der Anpassungsfähigkeit und Offenheit dieses Ökosystems in enger Integration mit LabVIEW, MathWorks® Simulink® und anderen Sprachen.

- Die PXI-Plattform bietet die benötigten Messgeräte in einem kleinen Formfaktor mit hoher Kanaldichte, auf die wir uns verlassen können.

- NI CompactDAQ-Hardware bietet eine kleine, robuste Lösung für Messungen mit Signalkonditionierung. Ihre einfache Integration in LabVIEW macht es zu einer gängigen Wahl in unserem Labor.

Erfolgreiche Umsetzung des Systems

Unsere modulare Zugsimulation ist eine Branchenneuheit und bietet unseren Kunden einen erheblichen Mehrwert. Züge können so komplex sein wie Passagierflugzeuge, werden aber in niedrigen Stückzahlen und unterschiedlichsten Varianten produziert, da jeder Kunde individuelle Anforderungen hat. Unsere Strategie für Tests an hochwertigen digitalen Zwillingen:

- Senkt die Kosten, da Probleme frühzeitig im Entwurfsprozess erkannt werden, bevor sie systemisch werden: Dies spart potenziell eine Menge an physischen Tests und Produktneugestaltungen in späten Phasen

- Verkürzt die Markteinführungszeit durch Reduzierung der Inbetriebnahme der Entwurfsverifizierung auf wenige Wochen: Dies ist eine erhebliche Verbesserung

- Verbessert die Qualität durch Erkennung von Mängeln in Grenzfällen, die mit herkömmlichen oder physikalischen Tests nicht erkannt worden wären

Unsere Fähigkeit, nahezu jede neue Konfiguration von Komponenten zu testen, ermöglicht es uns, hochkomplexe, hochgradig kundenspezifische Produkte schnell und zu einem konkurrenzfähigen Preis auf den Markt zu bringen, ohne Qualitätseinbußen befürchten zu müssen.

Zukünftige Entwicklung

Unser Ziel ist es, digitale Zwillinge unserer Fahrzeuge für unser gesamtes Unternehmen, unsere Kunden und Lieferanten bereitzustellen – von den ersten Ideen bis zur Stilllegung des Fahrzeugs. Unsere Fähigkeit, Tests früher im Entwurfszyklus einzuführen, wird dazu beitragen, dass Fehler so früh wie möglich im Entwurfsprozess erkannt werden, was die Qualität der Züge verbessert und Zeit und Geld spart. Um dieses Ziel zu erreichen, müssen wir unseren Modellzugang auf Tausende von Ingenieuren bei Siemens und potenziell Tausende weitere Ingenieure bei unseren Lieferanten, Wartungsgruppen, Partnern und Kunden skalieren.

Der Zugang zu einer simulierten Testumgebung, die jeder Ingenieur für die Entwicklung verwenden kann, führt zu einem besseren und zuverlässigeren Zug und zufriedeneren Kunden und Benutzern unserer Produkte.

Informationen zum Autor:

George Kaehler,

Siemens Mobility GmbH

Produkte in dieser Fallstudie