GN Audio standardisiert Produktionstests, um Qualität zu gewährleisten

Csaba Fodor – Senior Test Engineer & Platform Lead—GN Audio

Christian Wolf – Manager, Global Manufacturing Test – GN Audio

Schwerpunkte der Fallstudie

Aufgabe—Einhalten der Anforderungen an die Testabdeckung, den Entwicklungszeitplan und den unternehmensweiten Datenaustausch für immer komplexere Prüflinge mit immer größeren Stückzahlen.

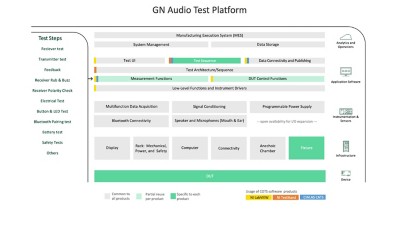

Lösung—Die erfolgreiche Bereitstellung einer standardisierten Testplattform für mehr als 20 Produkte an sechs Fertigungsstandorten, basierend auf NI-Messhardware, TestStand und CATS-Software von CIM.AS

Erfolg—Die Testentwicklung wurde trotz einer 2,5-fachen Erhöhung der Testabdeckung für neue Produkte von Monaten auf Wochen verkürzt. Ermöglicht den Zugriff auf Testdaten für Unternehmen und Zulieferer.

Wert – Verkürzte Entwicklungszeiten, verkürzte Datenanalysezeiten und identifizierte Änderungen an der Testfehlerrate schnell

Die Aufgabe

GN Audio benötigte eine neue Produktionstestplattform für die Jabra-Produktlinien für Unterhaltungselektronik. Sie musste auf höhere Anforderungen an die Testabdeckung skaliert werden, wodurch sich der Entwicklungsaufwand verringert.

Die Lösung

Ihre Lösung verwendet handelsübliche Standard-Hardware und -Software von NI und CIM.AS. Sie erfüllte ihre erweiterten Anforderungen an die Testabdeckung und verkürzte die Entwicklung von Monaten auf Wochen. Dieses System wird jetzt erfolgreich an sechs Fertigungsstandorten weltweit eingesetzt.

GN Audio ist ein führender Anbieter technischer Kommunikations- und Sound-Lösungen und schafft Innovationen, um sowohl Verbraucher als auch Unternehmen zu stärken. Wir sind stolz darauf, zur GN-Gruppe zu gehören. Wir sehen uns in der Verantwortung, Menschen dabei zu unterstützen, mehr zu hören, mehr zu tun und mehr zu sein, als sie je für möglich hielten. Durch Audio und Video transformieren wir Leben. Jabras technische Spitzenleistungen weisen den Weg und bauen auf 150 Jahren Pionierarbeit auf. Damit schaffen wir integrierte Kopfhörer und Kommunikationswerkzeuge, mit denen Fachleute produktiver arbeiten können, drahtlose Kopfhörer und Ohrhörer, mit denen Verbraucher Anrufe, Musik und Medien besser genießen können, und wegweisende Lösungen für Videokonferenzen für eine nahtlose Zusammenarbeit zwischen verteilten Teams.

Die im Jahr 1869 gegründete GN Group ist in 100 Ländern tätig und bietet Innovationen, Zuverlässigkeit und Benutzerfreundlichkeit. Derzeit beschäftigt GN 6200 Mitarbeiter und ist an der Nasdaq Kopenhagen notiert. GN lässt das Leben besser klingen.

Die Erwartungen der Verbraucher haben sich in den letzten Jahren hin zu „Premium“-Elektronik weiterentwickelt, die sowohl Statussymbol als auch funktional ist. Um wettbewerbsfähig zu sein, müssen Geräte deutlich höhere Qualitätsstandards erfüllen, über einen größeren Funktionsumfang verfügen und zu einem erschwinglichen Preis verfügbar sein. Als GN Audio beispielsweise mit der Einführung unserer miniaturisierten drahtlosen Ohrhörer eine neue Kategorie am Markt schuf, mussten wir weiterhin die Erwartungen an die Audioqualität erfüllen, die andere, größere Produkte unserer Produktreihe geweckt hatten. Musik in High Definition, zuverlässige Drahtloskommunikation und verlängerte Akkulaufzeit waren einst Produktunterscheidungsmerkmale, jetzt sind dies Mindestanforderungen.

Aufgrund der umfangreichen Erfahrung von GN im Bereich der Top-End-Hörgeräte konnten unsere F&E-Ingenieure diese Produktherausforderungen hervorragend bewältigen: Das Zusammenfügen mehrerer Mikrofone, Beschleunigungsmesser, Prozessoren, Radios und vieles mehr in einem sehr kleinen Paket.

Die Testingenieure müssen sicherstellen, dass jedes ausgelieferte Produkt ordnungsgemäß funktioniert: Je höher die Qualität der Audiogeräte, desto höher ist die Komplexität und Genauigkeit der akustischen Teststationen. Bei einer vollständigen Testzeit-Spezifikation in den Zehntelsekunden umfassen die Schritte:

Kommunikationstest mit dem Gerät

Magnetischer Induktionstest im Nahfeld

Bluetooth-Kopplung

Batterie-Test

Mehrere akustische Sendertests

Mehrere akustische Empfängertests

Mehrere Mikrofonkalibrierungen

Mehrere Empfängerkalibrierungen

Test der Benutzeroberfläche (UI) (Schaltflächen und LEDs)

Wir haben die GN-Akustiktestplattform verwendet, um mehr als 80 verschiedene Produkte und Varianten zu testen. Ihre unterschiedlichen Anforderungen zu erfüllen, setzte anspruchsvollere Sequenzierung und Automatisierung voraus. Das Produktionstest-Team sah sich mit zunehmender Testkomplexität, höheren Erwartungen an Messgenauigkeit und Wiederholbarkeit, größerer Automatisierung und der Notwendigkeit, den Datenaustausch zu vereinfachen konfrontiert.

Druck auf die GN-Produktionstests-Organisation

- Komplexität – Die Anforderungen an die Testabdeckung wurden mit der letzten Einführung neuer Produkte um das 2,5-fache erhöht.

- Qualität—Erhöhte Genauigkeit und Wiederholbarkeit der Testmessungs-Spezifikationen.

- Lebenszyklus – Das Testentwicklungsteam von National Instruments unterstützt sechs globale Fertigungsstandorte, die von EMS-Partnern betrieben werden

- Entwicklungszeitplan – Die Geschäftsanforderung, als Erste auf den Markt zu kommen, drückte den Testentwicklungszeitplan von Monaten auf Wochen

- Fertigungsmenge – Die Nachfrage nach Unterhaltungselektronik wie Kopfhörern und Büro-Headsets erhöhte sich erheblich aufgrund von Änderungen in der Art zu Arbeiten und des Lebensstils.

- Daten—Erhöhte Nachfrage nach Testdaten durch einen breiteren Satz von Funktionen bei GN Audio und Zulieferern

Unsere vorherige Testlösung war eine intern entwickelte Plattform, die wir über mehr als 10 Jahre hinweg weiterentwickelt hatten. Es war offensichtlich, dass sich diese Strategie zu einer Belastung für das Unternehmen entwickelte, da neue Funktionen (Messtypen und Windows-Betriebssystem-Integration) schwierig zu implementieren waren, die Fehlerbehebung sehr zeitaufwendig und die Personaleingliederung langwierig und ineffizient war.

Verwendung handelsüblicher Standard-Werkzeuge (COTS)

Wir haben zu einer Strategie gewechselt, bei der nach Möglichkeit handelsübliche Standard-Hard- und Software (COTS) für Standardaufgaben wie Prozessdesign, Analyse und Protokollerstellung verwendet wird. Durch die Zusammenarbeit mit Testexperten und den Einsatz ihrer Werkzeuge für diese Aufgaben konnte unser Team sich auf das Schreiben und Ausführen prüflingsspezifischer Tests konzentrieren, wodurch unser Team den größten Mehrwert bringt. Und mit zunehmender Komplexität der Prüflinge ist es von entscheidender Bedeutung, höhere Ausgangspunkte zu finden, auf denen wir unsere Teststationen aufbauen können, wenn wir die geschäftlichen Anforderungen erfüllen möchten.

Diese Strategie hat die Entwicklungszeit verkürzt, die Qualität und Wiederholbarkeit von Tests verbessert, den Wartungsaufwand reduziert und gleichzeitig Flexibilität für die Zukunft gegeben. Darüber hinaus wurde der Bedarf an Fachwissen reduziert, das für einen Ingenieur im Team erforderlich ist, wodurch die Einstellung erleichtert wurde und Mitarbeiter an einer breiteren Auswahl von Projekten arbeiten.

Hardware

Akustische Tests werden in einem schalltoten Raum über die Luft durchgeführt. Die Konfiguration jeder Testvorrichtung ist für jeden Prüfling einzigartig. Wir verwenden jedoch nach Möglichkeit einen gemeinsamen Satz von Bauelementen, um eine einfache Wartung an Fertigungsstandorten auf der ganzen Welt zu ermöglichen. Lautsprecher und Mikrofone von GRAS, die als künstliche Mund und Ohren konfiguriert sind, bieten Genauigkeit und Zuverlässigkeit in der Fertigung. Diese werden über ein Mikrofonnetzteil mit einer NI-DAQ-Karte verbunden, die in das Testsystem integriert ist.

Unserer Meinung nach ist DAQ-Hardware von NI der Industriestandard im Bereich Produktionstest-Anwendungen. Die enge Integration mit der NI-Software gewährleistet einen schnellen Zugriff auf unsere Abdeckungsanforderungen. Die Werkzeuge von NI sind in der gesamten Branche bekannt. Das bedeutet, dass neue Mitarbeiter und Berater schnell eingearbeitet werden können, wodurch Zeitpläne verkürzt und die Entwicklungsqualität verbessert wird.

Wir entwickeln und warten die mechanische Infrastruktur und Vorrichtungen der Teststation intern, da unser Team über die erforderlichen Fähigkeiten verfügt. Auf diese Weise erzielen wir eine vollständige Anpassung und minimieren den finanziellen Investitionsbedarf pro Station.

Software

Wiederverwendung ist der Schlüssel für unsere Softwarestrategie. Viele der erforderlichen Tests sind gängig und erfordern nur eine Variation des Frequenzbereichs. Neue Prüflinge erfordern aber auch völlig neue Messungen. Um eine effiziente, kontinuierliche Entwicklung und einen stabilen Betrieb zu gewährleisten, haben wir eine skalierbare Softwarearchitektur entwickelt, die handelsübliche Standardwerkzeuge nutzt, mit denen wir Messungen hinzufügen und wiederverwenden konnten.

Wir haben folgende Softwarewerkzeuge verwendet:

TestStand –Wir haben diesen Industriestandard-Sequenzer aufgrund seines Prozessmodells und seiner Plugin-Architektur gewählt, die eine benutzerdefinierte Anpassung erleichtern. NI TestStand bietet neue Möglichkeiten mit integrierten Funktionen für parallele Tests und Berichterstellung.

CATS von CIM.AS—Wir haben diese Software für Audiotests gewählt, da sie die Entwicklungszeit verkürzt, die Qualität von Analysealgorithmen gewährleistet und neue Funktionen zur Verbesserung der Testabdeckung einführt. Wir haben CATS für die Signalerzeugung, -Analyse, Ergebnisprotokollierung und Kalibrierung von Messsystemen verwendet.

LabVIEW—Diese Entwicklungsumgebung für Testentwicklungen bietet Datenerfassung, Datenaustausch und GUI-Design. Wir haben sie aufgrund ihrer schnellen Entwicklung, engen Hardware-Integration und Interoperabilität mit einem breiten Ökosystem anderer Software-Werkzeuge ausgewählt.

Mit der richtigen Kombination aus Softwarewerkzeugen, die gängige Aufgaben und Architekturen abstrahieren, konnte unser Testteam sich auf den Entwurf hochgenauer und hoch wiederholbarer Tests konzentrieren.

Das Produktionsvolumen wird in den kommenden Jahren voraussichtlich steigen, was ein höheres Maß an Automatisierung erfordert. Mit der Implementierung dieser Automatisierung wird die Abstraktion oder das Outsourcing von Standardprozessen immer wichtiger. Wir erwarten, dass das Ingenieurteam sich wachsenden Herausforderungen stellt und gleichzeitig Budgets und Mitarbeiterzahl gewissenhaft verwaltet.

Daten

Im gesamten Unternehmen ist eine zunehmende Nachfrage nach Einblicken in die Daten der Produktionsteststationen vorhanden. Zusätzlich zu den üblichen Funktionen von Testbetrieb und -entwicklung fordern Marktingenieure, Entwurfsverifizierungs-, Audiotechnik- und Hardwareentwicklungsingenieure auch Testdaten als Eingaben für ihre Arbeit an. Unsere Produktionstester erzeugen täglich mehr als 5 GB an Testdaten, was zu TB an Daten im gesamten Unternehmen führt – und ohne ordentliche Verwaltung können Daten leicht falsch benannt, falsch verwendet oder falsch interpretiert werden.

Jede Funktion nutzt diese Daten unterschiedlich, was mehrere Dashboards und Suchoptionen erforderlich macht. Um diese Anfragen zu erfüllen, hat die Testtechnik gängige Datenformate, Datenspeicherung und Kommunikation übernommen. Funktionen im gesamten Unternehmen können jetzt ihre eigenen Berichte aus Testdaten erstellen, anstatt sie von der Testtechnik anzufordern. Dadurch spart unser Team viele Stunden Zeit. Durch effektive Datenverfügbarkeit kann die Testtechnik dem gesamten Unternehmen Werte liefern und zur Qualität bestehender und neuer Produktdesigns beitragen.

Partnerschaft

Ein Schlüsselfaktor zum Erfolg dieses Projekts war die Zusammenarbeit zwischen Ingenieuren aus mehreren Unternehmen. Es ist frustrierend und ineffizient, Zeit auf die erneute Erfindung des Rads zu verwenden – aber es ist genauso frustrierend, wenn ein Partner ein Rad liefert, während Sie versuchen, einen Hebel zu entwerfen.

In unserer Partnerschaft mit CIM.AS haben wir eine Gruppe von Ingenieuren gefunden, die sich auf Produktions- und Akustiktests spezialisiert haben und willens waren, sich die Zeit zu nehmen, um unser Geschäft, unsere Anwendung und unsere Testabdeckung zu verstehen. Gemeinsam mit NI steuerten sie Werkzeuge und Beratung bei, die uns auf dem neuesten Stand der Technologie hielten und unsere Ziele unterstützten.

CIM.AS verfügt über Jahrzehnte an Erfahrung im Entwurf und Erstellen akustischer und elektrischer Teststationen. Dank ihrer vertrauenswürdigen technischen Unterstützung können wir unsere hochwertigen Teststationen pünktlich an unsere Fertigungsstandorte auf der ganzen Welt liefern.

Ergebnisse verglichen mit der früheren Lösung beim Testen ähnlicher Prüflinge

- Komplexität – Erreichte Testabdeckung mit vorhandenen Ressourcen trotz der 2,5-fachen Erhöhung der Komplexität

- Qualität—Erhaltung der Wiederholbarkeit und Genauigkeit von Messungen, wodurch das Vertrauen der Verbraucher in die akustische und elektrische Leistung des GN-Audioprodukts gefestigt wird

- Lebenszyklus – Erfolgreich an sechs globalen Fertigungsstandorten bereitgestellt, wobei minimale Aufrechterhaltungs- und Wartungsanforderungen an das Testentwicklungsteam zurückgegeben werden

- Entwicklungszeitplan—Die Entwicklung von Funktionstests für NPI wurde unter Verwendung der standardisierten Plattformarchitektur und schnellen Entwicklungswerkzeuge wie NI TestStand und CATS von CIM.AS auf zwei Wochen verkürzt.

- Fertigungsmenge—Erfüllung der Anforderungen an die Fertigungsmenge, die je nach Produktlinie von Zehntausenden bis Millionen liegen.

- Daten—Gab F&E-, Validierungs-, Test- und Betriebsfunktionen Zugriff auf Produktionsdaten vom Prototyp bis hin zur Produktion, was zu einer neuen Qualität der Produktentwicklung beiträgt