Lösung geschäftlicher und technischer Herausforderungen für Funktionstests in der Satellitenavionik

Überblick

Die verstärkten Investitionen in wachstumsstarke „New Space“-Unternehmen haben zu einem extremen Wettbewerbsdruck geführt, um schnell die Flugfähigkeit zu demonstrieren und die Tragfähigkeit des Geschäftsmodells zu beweisen. Gleichzeitig reagiert der traditionelle Raumfahrtmarkt auf die steigende Nachfrage nach Fähigkeiten, sowohl Verteidigungs- als auch wissenschaftliche Missionen zu starten. Aufgrund dieser beiden Entwicklungen nimmt die Zahl der Satelliten exponentiell zu, und die Fristen für die Markteinführung dieser Satelliten werden immer kürzer. Um diese neue Herausforderung zu meistern, sind die Ingenieurteams, die Satelliten bauen und integrieren, gezwungen, ihren Testansatz weiterzuentwickeln.

Die NI-Lösung für Avioniktests bietet einen skalierbaren Ansatz, der auf diese neuen Herausforderungen eingeht. Die modulare Hardware der PXI-Plattform mit dem breiten Angebot an leistungsstarken Messgeräten von NI deckt die vielfältigen Anforderungen an Avioniktests ab, von der Komponentenvalidierung über Produktionstests bis hin zur Montage und Integration des kompletten Satelliten. Die Interoperabilität der NI-Software-Suite gestattet die Wiederverwendung von IP über mehrere Projekte hinweg, während die Automatisierungsfähigkeit dazu beiträgt, die anspruchsvollen Terminvorgaben einzuhalten. Die Datenaggregation und -analyse des NI-Ansatzes sorgt schließlich für eine Optimierung der Testabläufe innerhalb eines Projekts und beschleunigt die Markteinführung von Designs der nächsten Generation.

Inhalt

- Einführung in das Testen Satellitenavionik

- NI-Ansatz für den Test Satellitenavionik

- Fazit

- Nächste Schritte

Einführung in das Testen Satellitenavionik

Die Raumfahrtindustrie durchläuft einen rasanten Wandel, der durch technologische Fortschritte und einen Investitionsschub von Regierungen, privaten Unternehmen und anderen Organisationen vorangetrieben wird. Während Länder auf der ganzen Welt in großem Umfang in Raumfahrtprogramme zum Mond, zum Mars und noch tiefer ins Universum investieren, leisten private Unternehmen einen bedeutenden Beitrag zu wiederverwendbaren Raketen und einem deutlich verbesserten Zugang zum Weltraum. Der Wettlauf um den Weltraum wird letztlich durch eine noch nie dagewesene Anzahl von Satellitenkonstellationen für Anwendungen wie Erdbeobachtung, globale Kommunikation, wissenschaftliche Forschung und Verteidigung befeuert.

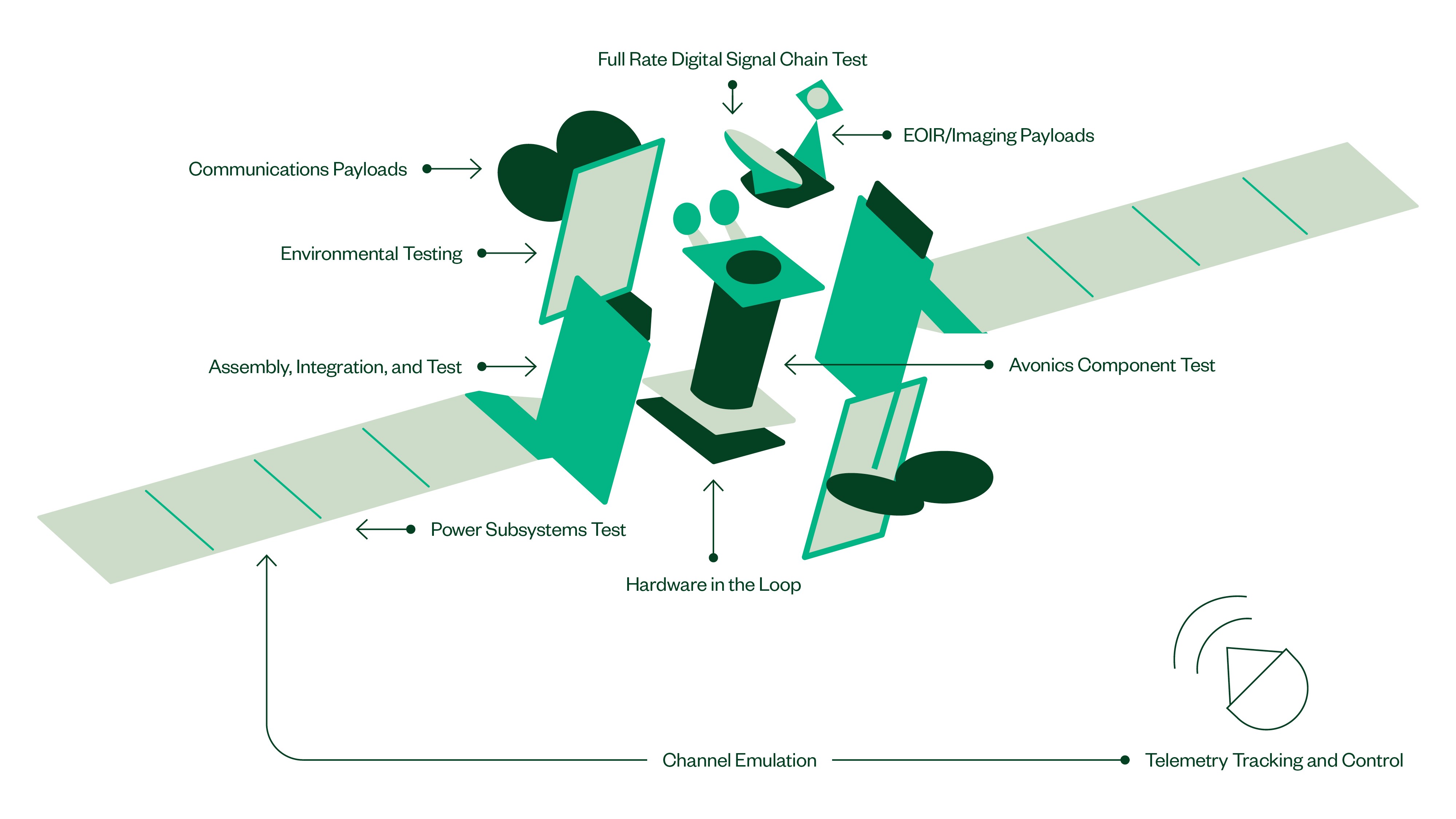

Die Entwicklung von Satellitentechnologien ist für Unternehmen, die Satelliten entwickeln, ein wichtiger Impulsgeber für Geschäftsmöglichkeiten, Innovation und technologischen Fortschritt. Allerdings stellt dieser Wandel in der Branche auch eine wachsende Anzahl von geschäftlichen und technologischen Herausforderungen dar, die Unternehmen und Ingenieurteams bewältigen müssen. Kernbestandteile eines Satelliten sind verschiedene Sensoren, Avionik-Subsysteme für die Flugsteuerung, Leistungselektronik, Kommunikationssysteme und eine einzigartige Nutzlast für die Mission. In diesem Artikel wird der kritische Prozess des Testens Satellitenavioniksysteme über den gesamten Entwicklungszyklus hinweg beleuchtet, wobei die technischen und geschäftlichen Herausforderungen angesprochen werden, um letztendlich den Erfolg der Mission zu gewährleisten.

Abbildung 1: Satelliten bestehen aus verschiedenen Sensoren, Avionik-Subsystemen, Leistungselektronik, Kommunikationssystemen und einer eindeutigen Nutzlast für die Mission.

Satelliten-Avionik-Test-Herausforderungen

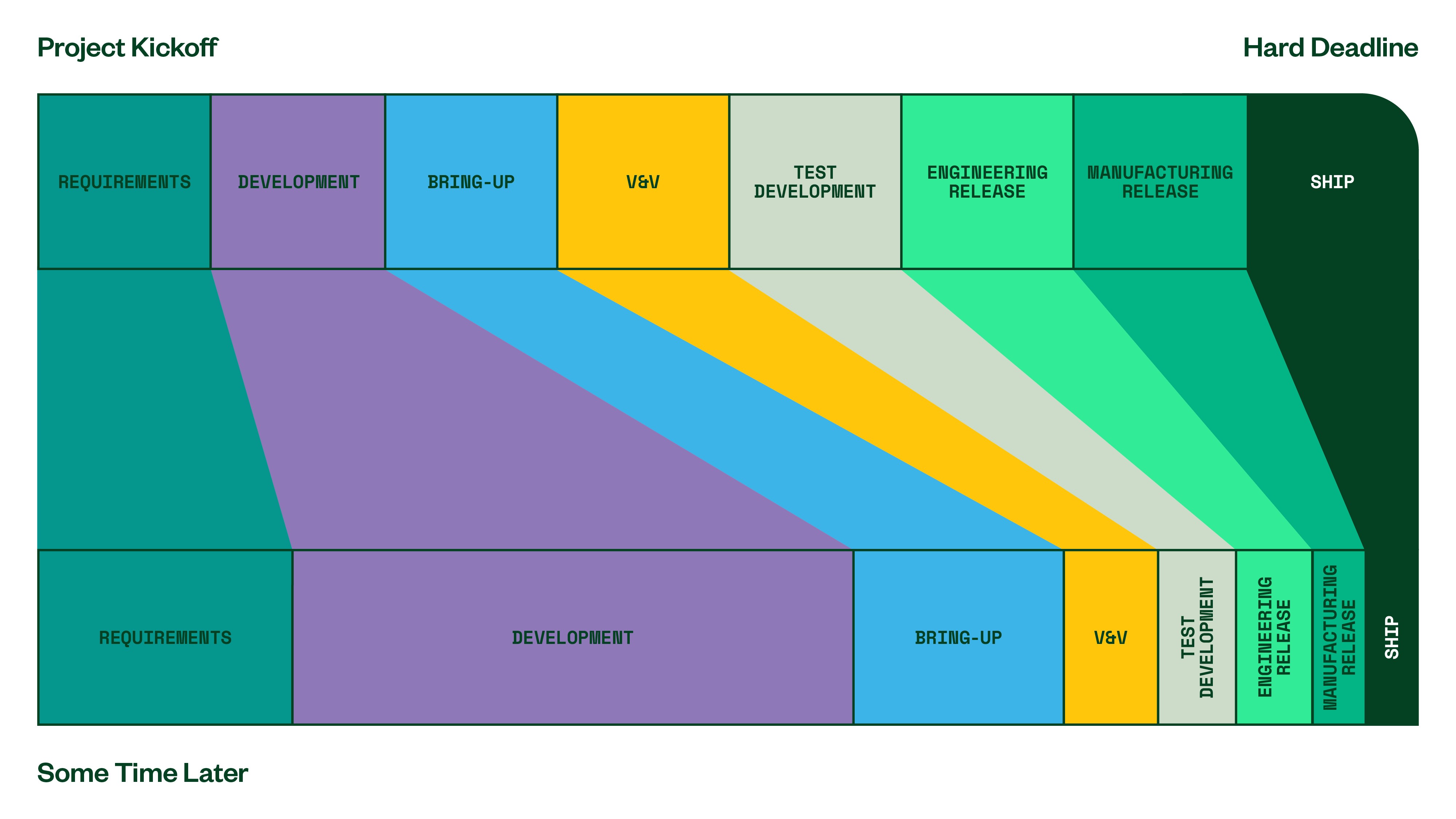

Unter Satellitenavionik versteht man die Komponenten oder Systeme, die für den Flug des Satelliten verantwortlich sind und letztlich viele der anderen Satellitensysteme steuern und kontrollieren. Das Testen der Avionik ist ein entscheidender Schritt bei der Entwicklung und dem Start einer erfolgreichen Satellitenmission. Die zunehmende Konkurrenz auf dem Markt und striktere Regierungsprogramme haben zu einem erheblichen Kosten- und Zeitdruck für die Satellitenhersteller geführt. Im Vergleich zu den historischen Erwartungen an Regierungsprogramme besteht bei modernen Programmen die Herausforderung darin, die Kosten zu senken und Avionikkomponenten, Satellitenbusse, Nutzlastsubsysteme und vollständig integrierte Satelliten über die gesamte Lieferkette hinweg in kürzeren Zeiträumen zu liefern. Für New-Space-Unternehmen ist der Zeitdruck bis zur Markteinführung angesichts begrenzter Finanzmittel und einer zunehmenden Zahl von Markteinsteigern allgegenwärtig. Dieser enorme Zeitdruck führt zu einer immer größeren Belastung für die Testorganisationen. Da es zu Verzögerungen bei der Entwicklung kommt, wird von den Testteams erwartet, dass sie ihre Zeitpläne verkürzen, um die wichtigsten Termine einhalten zu können.

Abbildung 2: Ideale Projektzeitpläne im Vergleich zur Realität; da es während der Entwicklung zu Verzögerungen kommt, geraten die Testorganisationen unter zusätzlichen Zeitdruck.

Auf technologischer Ebene stellt die Gewährleistung von Zuverlässigkeit und Testgenauigkeit eine große Herausforderung dar, insbesondere wenn man mit den neuesten Entwicklungen in der Satellitenavionik und den Nutzlasttechnologien Schritt halten will. Angesichts der Verlagerung des Marktes hin zu Satelliten im erdnahen Orbit (LEO) und größeren Konstellationen stehen die Entwicklungs- und Fertigungsunternehmen vor der Herausforderung, die Produktionsmengen um eine oder mehrere Größenordnungen zu steigern, während sie gleichzeitig durch begrenzte Ressourcen Einschränkungen hinnehmen müssen. Um diese Herausforderungen zu meistern, müssen Unternehmen, die sich mit Satellitenavionik-Tests befassen, über den gesamten Produktlebenszyklus hinweg enger und effizienter zusammenarbeiten, in Automatisierungstechnologien investieren und die organisatorischen Abläufe verbessern, um ihre Geschäftsziele zu erreichen.

NI-Ansatz für den Test Satellitenavionik

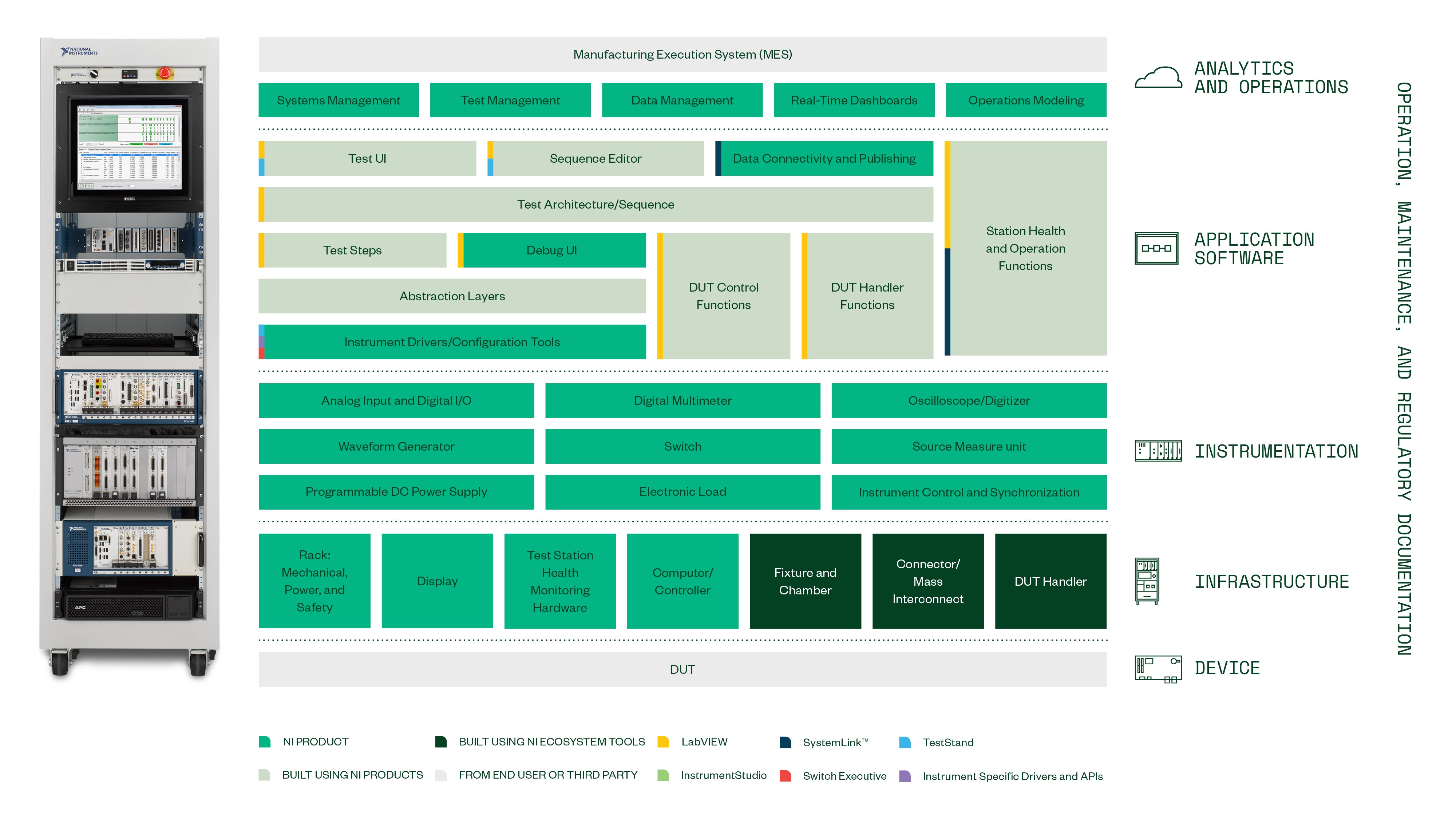

Das Konzept von NI für den Test von Satellitenavionik hat zum Ziel, die organisatorische Effizienz zu optimieren und die Qualität und Zuverlässigkeit von Satelliten zu verbessern. Dies geschieht durch den Einsatz integrierter Hardware- und Softwaretools, durch Testautomatisierung und durch die Möglichkeit für Kunden, Daten zu einem wichtigen Bestandteil ihrer Teststrategie zu machen. Die Nutzung von Datenerfassung, Signalkonditionierung, Bedienelementen und automatisierter Testsoftware über den gesamten Produktlebenszyklus hinweg sind integrale Bestandteile dieses Ansatzes. Das Ziel des NI-Ansatzes ist es, Ingenieuren dabei zu helfen, den Produktionstest von Komponenten zu automatisieren, die Montage, Integration und den Test (AIT) zu beschleunigen und die Testaktivitäten in eine frühere Phase des Entwicklungsprozesses zu verlagern. Durch die Einbeziehung von Datenmanagement und -analyse in den Test von Satellitenkomponenten und -subsystemen lassen sich Probleme einfacher und kostengünstiger früher im Entwicklungszyklus erkennen und beheben. NI bietet eine umfassende Lösung, die den Testprozess rationalisiert, die Qualität und Zuverlässigkeit sicherstellt und letztlich Zeit und Kosten für Satellitenhersteller spart.

Abbildung 3: Der Ansatz von NI im Bereich Satellitentests ist darauf ausgerichtet, die organisatorische Effizienz zu optimieren und die Qualität und Zuverlässigkeit von Satelliten zu verbessern, indem integrierte Hardware- und Softwaretools sowie Testautomatisierung eingesetzt werden und Kunden in die Lage versetzt werden, eine DFT-Strategie (Design for Test) umzusetzen.

Durch den Einsatz von softwaredefinierter Messgeräte können die Gesamtkosten für Testgeräte gesenkt werden, da dieselben Geräte und Mess-IPs über den gesamten Lebenszyklus von Validierungs- und Produktionstests hinweg wiederverwendet werden können. Softwaredefinierte Messgeräte bieten Flexibilität beim Testen, indem sie es einem einzigen Gerät ermöglichen, mehrere Funktionen auszuführen oder die Hardware innerhalb einer Organisation zu standardisieren. Außerdem lassen sich mit softwaredefinierten Messgeräten Tests leicht automatisieren, um manuelle Messungen zu minimieren und wachsende Produktionsmengen zu unterstützen. Durch die Standardisierung und Wiederverwendung einer begrenzten Anzahl von Testressourcen kann mehr Aufmerksamkeit auf die Automatisierung und Verbesserung der Messfunktionen, die Erhöhung der Testabdeckung und die Senkung der Kosten bei gleichzeitiger Wahrung der Flexibilität gerichtet werden.

Auswahl leistungsstarker Messgeräte für parametrische Tests

Die Satellitenavionik ist mit praktisch allen anderen Teilen des Satelliten verbunden, einschließlich mechanischer Systeme und Aktuatoren, Bedienelementen für Lenkung, Navigation und Steuerung (GN&C) und Stromversorgungssystemen Zu diesen Schnittstellen gehören Bedienelemente, Sensorsignale, Navigations- und Kommunikationssignale sowie die Stromversorgung. Die Vielzahl der verschiedenen Signalein- und -ausgänge des Avioniksystems erfordert eine Testlösung mit einer großen Auswahl an Messgeräten und Fähigkeiten. NI verfügt über eine branchenweit führende Auswahl an Datenerfassungs-, Bedienelementen und elektronischen Messgeräten in der PXI-Plattform, die alle technischen Anforderungen eines modernen Satellitenavionik-Systems erfüllen. Die PXI-Plattform bietet außerdem einen skalierbaren Ansatz, der es ermöglicht, mehr Signale hinzuzufügen, wenn die Kanalanzahl steigt, oder neue Signaltypen hinzuzufügen, wenn zusätzliche Komponenten in ein System integriert werden. Dank PXI-Timing und -Synchronisation wird sichergestellt, dass die Testmöglichkeiten für die Satellitenavionik auch die anspruchsvollsten technischen Anforderungen an Leistung und Umfang erfüllen.

High-Density-Messgeräte für eine breite Abdeckung der Anforderungen

Um Messungen an einer großen Anzahl von Messpunkten durchzuführen, wurde traditionell das Switching-Verfahren verwendet. Mit Messgeräten mit hoher Kanaldichte lässt sich dies jedoch vereinfachen. Beispielsweise ist nicht für alle Spannungsmessungen eine DMM-Genauigkeit erforderlich, und Datenerfassungs module mit hoher Dichte (DAQ) können dafür sorgen, dass innerhalb des Testsystems keine Umschaltungen erforderlich sind. Messgeräte verfügen oft über interne Schalter oder hohe Eingangsimpedanzen, so dass ein zusätzlicher Schalter zum Trennen des Messgeräts vom Prüfling nicht erforderlich ist. Die hohe I/O-Dichte ermöglicht auch gründlichere Validierungstests, durch die Probleme früher im Programm erkannt werden können, wodurch sich die Projektlaufzeit und das Risiko verringern. Angesichts der Dichte und Vielfalt der Signale in der Satellitenavionik kann es eine echte Herausforderung sein, die Testabdeckung zu maximieren und gleichzeitig effiziente Testzeiten einzuhalten. Die von PXI gebotene Dichte ermöglicht jedoch eine Maximierung der Testabdeckung bei minimaler Auswirkung auf die Testzeit und reduziert damit das Risiko des Programms. Die Überwachung von nicht kritischen Kanälen auf unerwartete Transienten mit kostengünstigen Kanälen mit hoher Dichte gestattet eine gründlichere Abdeckung, ohne dass alle Pins in gleichem Maße geprüft werden müssen und die gleiche Testzeit benötigen.

Je nach dem zu testenden Prüfling kann es sein, dass Allzweck-I/O nicht ausreicht, um einige erforderliche Messungen durchzuführen. Zur Messung dieser Pins/Kanäle werden spezielle Geräte zugeschaltet oder es wird eine externe Signalaufbereitung verwendet. Im Idealfall können alle Pins/Kanäle gleichzeitig gemessen werden. Deshalb wird häufig eine Signalkonditionierung durchgeführt, die jedoch oft zu Problemen in Bezug auf Nachhaltigkeit und Wartung führt. Die PXI-Plattform bietet Module mit integrierter gemeinsamer Signalaufbereitung, um die Entwicklung und Wartung von Testsystemen zu vereinfachen. Zusätzlich zu den PXI-Modulen kann auch ein zugehöriges SLSC-Chassis verwendet werden, um anwendungsspezifische Anforderungen an die Signalaufbereitung zu erfüllen.

Ermöglichung von High-Mix-Tests und Skalierung

Die Lösung für Funktionstests in der Satellitenavionik von NI bietet ein umfassendes Portfolio an Mixed-Signal-Hardware, Messabstraktionssoftware, vollständig anpassbare Sequenzierungs-Engines und Automatisierungs-Frameworks, eine Rack-basierte Testsystem-Infrastruktur sowie Platz für zusätzliche anwendungsspezifische Hardware. Diese Infrastruktur bietet die Möglichkeit, mit PXI-basierten Testsystemen das Design, die Beschaffung, die Montage und den Einsatz eines größtenteils integrierten Testsystems zu rationalisieren, was die Entwicklungszeiten für Tests erheblich verkürzen kann.

Darüber hinaus lassen sich mit Massenverbindungen Testanlagen über mehrere Produkte und Produktfamilien hinweg nutzen, ohne dass die Testanlage selbst verändert werden muss. Änderungen am Interface Test Adapter (ITA) machen es möglich, teure Testsysteme nur minimal oder gar nicht zu ändern und gleichzeitig die Testressourcen wiederzuverwenden. Durch die Verwendung von modularen I/O in PXI können die Systeme auf die Anzahl der für das Satellitenavionik-System erforderlichen Kanäle skaliert werden. Das bedeutet, dass dasselbe System, das für eine Komponente entwickelt wurde, erweitert werden kann, um die Anforderungen zukünftiger Programme zu erfüllen, ohne dass ein neues System angeschafft werden muss. Diese Systeme können über den gesamten Lebenszyklus des Programms hinweg gewartet werden, von der Entwicklung der Avionikkomponenten über die Validierung bis hin zur Produktion und AIT – und die Hardware kann bei Änderungen der Software wiederverwendet werden, um unterschiedlichen Testanforderungen gerecht zu werden.

Einbinden digitaler Avionikprotokolle

Zusätzlich zu der Vielzahl von Messgeräten, die für den Funktionstest der Satellitenavionik erforderlich sind, erfordern die Testsysteme oft verschiedene digitale Avionikprotokolle, einschließlich, aber nicht beschränkt auf Ethernet, Serial RapidIO® und SpaceWire. Die Integration dieser Schnittstellen in ein Testsystem birgt oft ein erhebliches Risiko für den Zeitplan und die Wartbarkeit, da es keine handelsüblichen Ausrüstungen (Commercial off-the-shelf, COTS) gibt, die bestimmte Anforderungen erfüllen. NI unterstützt Sie bei der Erfüllung Ihrer technischen Anforderungen, indem es die Vorteile einer COTS-Lösung mit denen eines kundenspezifischen Designs kombiniert, ohne dabei die für Ihre technischen Anforderungen erforderliche Anpassungsfähigkeit zu opfern. Unsere Tools sind mit einem benutzerprogrammierbaren FPGA ausgestattet, der eine maximale Anpassung an die Anforderungen Ihrer Anwendung ermöglicht. Im Gegensatz zum herkömmlichen Ansatz liefert NI von Anfang an einen übergeordneten Ausgangspunkt, wodurch sich der Aufwand für die Entwicklung der Lösung verringert.

Erweiterte Automatisierung und interaktive Design-Tools

Die PXI-Plattform von NI vereinfacht die Inbetriebnahme, die Fehlersuche und das schnelle Lernen bis hin zur vollautomatischen Charakterisierung, Montage sowie zu Integrationsvalidierungstests. Mit Tools wie der NI InstrumentStudio™-Software können Konstrukteure und Techniker mit vertrauten Messgeräten interaktiv Fehlersuche betreiben, ohne dass sie programmieren müssen. Das zugrundeliegende Software-Framework bietet die Möglichkeit, die Entwurfsarbeit in automatisierten Testsequenzen zu nutzen, indem Messparameter, die zuvor in der Entwurfsphase optimiert wurden, exportiert und in späteren Phasen der automatisierten Tests mit Tools wie NI TestStand wiederverwendet werden können.

Interoperabilität über den gesamten Lebenszyklus hinweg erreichen

Eine der größten Herausforderungen, denen sich Unternehmen heute stellen müssen, ist die fehlende Standardisierung bei der Verwendung von Software-Frameworks, Programmiersprachen und Tools zur Testautomatisierung. Besonders problematisch wird dies bei der Montage, Integration und dem Testen von Satelliten, da hier komplexe Tests unter Verwendung von ATE von mehreren Komponentenlieferanten durchgeführt werden. Um diese Herausforderung zu meistern, hat NI fortschrittliche Tools und Ansätze für die gemeinsame Nutzung von Daten und die Prozesskontrolle entwickelt, die mit dem sich wandelnden Bedarf der Kunden an Interoperabilität und Remote-Fähigkeit Schritt halten. Das Remote-Ability Tool von NI verwendet gRPC, ein hochleistungsfähiges Open-Source-Framework für Remote Procedure Calls (RPC), um Unternehmen eine einfache Softwareschnittstelle zwischen ihren Testressourcen zur Verfügung zu stellen, mit der die Kompatibilität zwischen verschiedenen Programmiersprachen und Umgebungen gewährleistet wird. Durch die Verwendung von gRPC können Unternehmen eine standardisierte Interoperabilitätsebene zwischen Lieferanten und Testressourcen implementieren, die es den Lieferanten ermöglicht, innerhalb ihrer bestehenden Arbeitsabläufe zu arbeiten und ihre bevorzugten Sprachen und Tools zu verwenden.

Schnellere Produktauslieferung mit Einblicken in Produktdaten

Marktdruck wie beschleunigte Zeitpläne, ein zunehmend wettbewerbsintensiver Markt, die zunehmende Komplexität von Satelliten und Nutzlasten sowie Kapital- und Betriebskosten behindern eine effiziente Umsetzung und den Gesamterfolg von Satellitenunternehmen. Der Einsatz von produktzentrierten Datenstrategien, die Konnektivität, Analyse und Automatisierung beinhalten, kann diesen Unternehmen helfen, den geschäftlichen Wert von Produkt- und Prozessdaten zu maximieren. Produktzentrierte Datenstrategien berücksichtigen traditionelle Datenquellen aus Prozessen und Geräten, fügen aber auch andere Quellen wie Spezifikationen, Designentwicklung, Integration und insbesondere Tests hinzu. Da Produktdaten die Ergebnisse nachverfolgen, bilden sie den Kern der produktzentrierten Strategien.

Da der Bedarf an höherer operativer Effizienz steigt, muss der Testbetrieb seine Bemühungen in einen höheren Geschäftswert umsetzen, indem er verbesserte Möglichkeiten zur Datengenerierung bietet. Die Software SystemLink™ verbindet Labor- und Produktionstestanlagen und ermöglicht eine zentrale Verwaltung der Systeme und der von ihnen erzeugten Daten. Mithilfe von Testdaten kann die Leistung von Satellitenkomponenten und -systemen während des gesamten Bau- und Integrationsprozesses überwacht werden, wodurch Probleme oder verbesserungsbedürftige Bereiche ermittelt werden können. Durch die frühzeitige Erkennung dieser Probleme können Satellitenunternehmen Designänderungen vermeiden, die zu kostspieligen Verzögerungen im Zeitplan führen können. Das Software-Ökosystem SystemLink von NI ermöglicht es Unternehmen, fortschrittliche Datenmanagementstrategien mit einem softwaregestützten, modernen Ansatz für die Analyse von Entwurfs- und Testdaten umzusetzen, wobei der Schwerpunkt auf den Bedürfnissen der Ingenieure liegt. SystemLink verbindet das umfangreiche Software-Know-how von NI mit neuen Cloud- und Machine-Learning-Technologien, damit Ingenieure schnell neue Produkte und Innovationen entwickeln können.

Fazit

Mit der zunehmenden Komplexität von Produkten aus dem Bereich der Satellitenavionik geraten die Ingenieurteams unter Druck, immer kompliziertere Testsysteme zu liefern und gleichzeitig die immer enger werdenden Terminvorgaben einzuhalten. Durch den verschärften Wettbewerbsdruck auf dem Fertigungsmarkt, in dem Kosteneinsparungen durch Operational Excellence den Unterschied zwischen Marktführerschaft und der Fähigkeit, im Wettbewerb zu bestehen, ausmachen können, wird dieser Druck weiter verstärkt. Um diesem Druck entgegenzuwirken, standardisieren die besten Ingenieure im Markt ihre Testansätze mit wiederverwendbaren Frameworks aus kommerziell verfügbaren Standardkomponenten (COTS). Mit diesem Ansatz können diese sich schneller entwickeln und gleichzeitig die zukünftige Skalierbarkeit sicherstellen.

NI ist seit mehr als 40 Jahren führend im Testbereich. Durch den Plattformansatz im Testbereich werden von NI leistungsstarke Messgeräte mit Werkzeugen für die Testentwicklung, Sequenzierung und Managementsoftware kombiniert, um sicherzustellen, dass Sie Ihre Spezifikationen, Zeitpläne und Budgets einhalten. NI hilft Ihnen dabei, Ihre Prozesse, Systeme, Software und Dateninfrastruktur zu standardisieren, um eine solide Grundlage für Digitalisierungstechnologien wie Analyseverfahren zu schaffen, die Ihre Daten optimal nutzen, um die Produkt- und Betriebsleistung zu verbessern.