Die Vorteile regenerativer Lasten und Quellen: Keine Wärmekosten mehr

Überblick

Hochleistungs-Testumgebungen und die Fertigung erfordern einen stetigen Leistungsfluss von einer Anlagenverbindung. Dieser Fluss wird in der Regel entweder mit einer herkömmlichen luft- oder wassergekühlten Last erreicht, die Leistung in Abwärme umwandelt. Daher wird in den Anlagen eine Kältevorrichtung eingesetzt, um die Abwärme aus dem Arbeitsbereich abzuführen, was zusätzliche Kosten für den Betrieb der Kältevorrichtung verursacht.

Regenerative Lasten bereiten die Ausgangsleistung des Prüflings auf und wandeln sie in nutzbare Elektrizität um, die wieder in die Anlage oder den Prüfling eingespeist werden kann. Durch diese Funktion wird das Testsystem energieeffizienter, der Gesamtleistungsbedarf wird reduziert und die Abwärme erheblich verringert. So kann z. B. eine regenerative Last mit einem Wirkungsgrad von über 90% mehr als 90% der Ausgangsleistung des Prüflings an die Anlage rückführen und weniger als 10% der Leistung des Prüflings in Wärme umwandeln. Regenerative Lasten senken also nicht nur die Stromkosten, sondern machen auch teure Ausrüstung zur Anlagenkühlung überflüssig.

Inhalt

- Herkömmliche Lasten

- Elektronische Lasten

- Regenerative elektronische Lasten

- Keine Wärmekosten mehr

- Wie hoch sind die möglichen Einsparungen?

- Gesamtbetriebskosten

- Regenerative AC- und DC-Testgeräte von NI – Programmierbare Leistung

- Wie geht es weiter?

Herkömmliche Lasten

Ein luft- oder wassergekühlter Leistungswiderstand ist die einfachste Form einer Last.

Ein Widerstand hat ein festes Lastprofil, das dem ohmschen Gesetz (I = V/R) 2 folgt und 100% der Entladeleistung (P = V*I = V /R) direkt in Wärme umwandelt. Die maximale Leistung, die geladen werden kann, hängt von der Nenngröße des Widerstands ab.

Luftgekühlte Widerstände geben die Wärme an die Luft ab. Dann werden Klimaanlagen oder Ventilatoren eingesetzt, um die erzeugte Wärme aus dem Arbeitsbereich abzuleiten. In klimatisierten Laborumgebungen kann ein luftgekühlter Widerstand eine sehr kostengünstige, flexible und einfache Last darstellen. Durch die von luftgekühlten Widerständen erzeugte Wärmemenge sind sie jedoch nicht für Hochleistungs-Test- oder Fertigungsumgebungen geeignet.

Wassergekühlte Widerstände haben einen elektrisch isolierten Wasseranschluss, über den das Wasser die Wärme vom Gerät ableiten kann. Leider kann das Wasser Zusatz- oder Schadstoffe enthalten, die unter Umständen eine elektrische Gefahr darstellen, wenn der Widerstand beschädigt ist oder eine Undichtigkeit an der Verbindung vorliegt. Der erforderliche Wasseranschluss schränkt ein, wo und wann diese Art von Gerät verwendet werden kann.

Elektronische Lasten

Eine elektronische Last wandelt 100% der Entladeleistung (P = V*I) direkt in Wärme um. Im Gegensatz zu Widerständen können elektronische Lasten zusätzlich zu einem konstanten Widerstand auch anspruchsvollere Lastprofile wie Konstantstrom, Konstantspannung und Konstantleistung bereitstellen. Darüber hinaus kann das Lastprofil dynamisch geändert werden, ohne dass der Prüfling getrennt werden muss.

Abbildung 1: Elektronische AC-Last

Luftgekühlte elektronische Lasten leiten die Abwärme an die Luft ab und können überall in einem Labor oder im Fertigungsbereich eingesetzt werden, sofern genügend Platz oder Luftkühlerkapazität vorhanden ist. Umgekehrt führen wassergekühlte elektronische Lasten die Abwärme über einen Wasseranschluss ab, was die Einsatzmöglichkeiten dieser Lasten einschränkt. Darüber hinaus können Tests unterbrochen werden, wenn das Wasserkühlersystem gewartet wird.

Regenerative elektronische Lasten

Regenerative elektronische Lasten wandeln die Entladeleistung (P = V*I) wieder in nutzbare Elektrizität für die Anlage um und erhöhen dadurch die Flexibilität in zweierlei Hinsicht.

Zum einen werden der Gesamtleistungsbedarf sowie die damit verbundenen Stromkosten reduziert.

Zum anderen erzeugt die Regenerierung erheblich weniger Abwärme, was wiederum den Energie- und Ausrüstungsbedarf für die Anlagenkühlung reduziert. Dies ermöglicht maximale Flexibilität bei der Planung, Erweiterung oder Neugestaltung von Arbeitsbereichen in Laboren oder in der Fertigung.

Keine Wärmekosten mehr

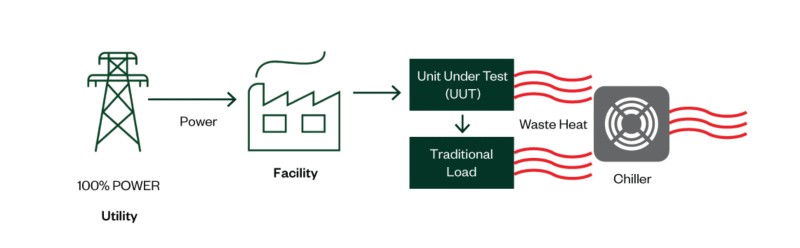

Betrachten Sie den Leistungsfluss bei einer herkömmlichen Last wie in Abbildung 2 dargestellt.

Abbildung 2: Leistungsfluss bei Verwendung einer herkömmlichen Last

Der Prüfling wird über einen Anschluss der Anlage mit Strom versorgt. Der Ausgang des Prüflings wird dann mit einer herkömmlichen Last belastet, die diese Leistung in Abwärme umwandelt. Anschließend wird zusätzliche Leistung benötigt, um eine Kühlvorrichtung zu betreiben und die Abwärme aus dem Arbeitsbereich abzuführen.

Ausgehend davon, dass der Prüfling einen Umwandlungswirkungsgrad von 90% hat und eine Leistung von 100 kW bereitstellt, würde der Prüfling 11,1 kW Abwärme aus Umwandlungsverlusten beitragen. Die Last wandelt die Ausgangsleistung von 100 kW direkt in Abwärme um. Insgesamt 111,1 kW werden in 379.123 BTU Wärme umgewandelt, die mit einem erheblichen zusätzlichen Strombedarf aus dem Arbeitsbereich abgeleitet werden muss.

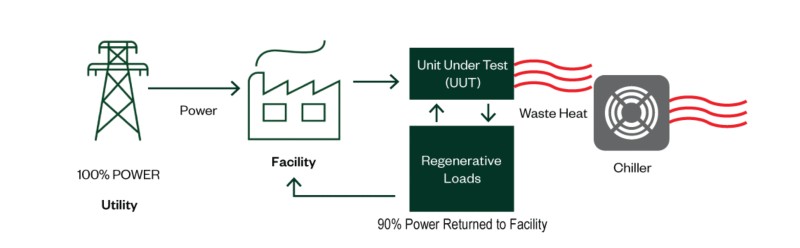

Abbildung 3 zeigt das gleiche Testszenario bei Verwendung einer regenerativen Last.

Abbildung 3: Leistungsfluss bei Verwendung einer regenerativen Last

Wird eine herkömmliche Last durch eine regenerative Last mit einem Wirkungsgrad von 92% ersetzt, lässt sich sowohl der Energieverbrauch als auch die erzeugte Wärme um mehr als 82% reduzieren. Der Prüfling erzeugt dennoch 11,11 kW Abwärme aus Umwandlungsverlusten. Die regenerative Last gibt jedoch 92 kW der Ausgangsleistung des Prüflings an die Anlage ab und steuert nur 8 W als Abwärme bei. Die Gesamtabwärme wird von 111,11 kW auf <30 kW oder von 379.123 BTU auf 65.206 BTU reduziert, wodurch die erforderliche Kühlerleistung zur Ableitung der Abwärme aus dem Arbeitsbereich geringer ist.

Wie hoch sind die möglichen Einsparungen?

Die Eingangsleistung des Prüflings, Formel 1, hängt vom Umwandlungswirkungsgrad ab.

Formel 1: Eingangsleistung des Prüflings = Leistung des Prüflings/Umwandlungswirkungsgrad des Prüflings

Der Prüfling bezieht Strom aus dem Netz und beliebigen regenerativen Quellen. Daher hängt die erforderliche gesamte Netzleistung (angegeben in Formel 2) von der Eingangsleistung, der Menge der regenerierten Leistung und der für den Betrieb der Kühlvorrichtung erforderlichen Leistung ab. Die Regeneration reduziert direkt die erforderliche Eingangsleistung und den Bedarf an Kühlerleistung.

Formel 2: Gesamte Netzleistung = (Eingangsleistung des Prüflings – Regenerierte Leistung) + Kühlerleistung

Die in Formel 3 erforderliche Kühlerleistung hängt davon ab, wie viel Leistung in Wärme umgewandelt wird, und auch Typ und Größe der Kühleinrichtung sowie die Energieeffizienzverhältnisse bei Voll-/Teillast spielen dabei eine Rolle. Für die Industrie konzipierte Luftkühler erreichen bei Volllast oft ein Energieeffizienzverhältnis von 10, ähnliche Wasserkühler erreichen ein Energieeffizienzverhältnis von 20. Die Ableitung von Wärme durch einen Luftkühler erfordert ca. 34,12% mehr Leistung, während ein Wasserkühler ca. 17,06% mehr Leistung benötigt.

Formel 3: Leistungsbedarf der Kühlvorrichtung

Beachten Sie, dass bei diesem vereinfachten Beispiel für jeden Kühlertyp von einem konstanten Energieeffizienzverhältnis ausgegangen wird. Die tatsächliche, reale Energieeffizienz kann durch mehrere Faktoren beeinflusst werden, unter anderem durch Wartung, saisonale Wettermuster und Lastmenge.

Mithilfe der folgenden Tabelle können Sie die Kosten der Nutzung einer regenerativen, luftgekühlten Last mit einem Wirkungsgrad von 92% mit den Kosten der Nutzung einer luft- oder wassergekühlten Standardlast vergleichen. In der Tabelle wird von festen Stromkosten von 0,15 USD/kWh ausgegangen. Wenn die durchschnittlichen Stromkosten bekannt sind, kann das Ergebnis auf Ihre Betriebskosten skaliert werden.

| Lasttyp | Luftgekühlt (regenerativ) | Luftgekühlt (herkömmlich) | Wassergekühlt (herkömmlich) |

|---|---|---|---|

| Leistungsbedarf des Prüflings | 111,1 kW | 111,1 kW | |

| Leistung an der Last | 100 kW | 100 kW | |

| Durch die Last regenerierte Leistung | 92 kW | 0 kW | |

| Gesamte erzeugte Abwärme | 19,1 kW | 111,1 kW | |

| Abwärme (BTU) | 65.206 BTU | 379.123 BTU | |

| Erforderliche Kühlerleistung | 6,5 kW | 37,9 kW | 18,95 kW |

| Gesamte Leistungsaufnahme | 25,6 kW | 149 kW | 130,05 kW |

| Stromkosten 0,15/kWh – pro Stunde | 3,84 USD | 22,35 USD | 19,51 USD |

| Stromkosten 0,15/kWh – pro Tag | 92,16 USD | 536,40 USD | 468,24 USD |

| Stromkosten 0,15/kWh – pro Jahr | 33.638 USD | 195.786 USD | 170.908 USD |

Tabelle 1: Energiekosten pro Lasttyp

| Kosteneinsparungen pro 10 kW Last | Regenerierung vs. luftgekühlte Last | Regenerierung vs. wassergekühlte Last |

|---|---|---|

| Ersparnis in 1 Jahr | 162.148 USD | 137.270 USD |

| Ersparnis in 5 Jahren | 810.740 USD | 686.350 USD |

Tabelle 2: Einsparung von Energiekosten pro 100 kW

Gesamtbetriebskosten

Die Gesamtbetriebskosten herkömmlicher Lasten umfassen oft weit mehr als nur die Anschaffungskosten für die Last.

Herkömmliche Lasten implizieren einen höheren Stromverbrauch. Bei einem höheren Stromverbrauch können Erweiterungen des elektrischen Systems erforderlich werden, um zusätzliche Teststationen zu unterstützen. Jede neue Station erzeugt eine erhebliche Menge an Abwärme, wodurch Modifikationen an der Anlage erforderlich werden können, z. B. neue Lüftungsanlagen oder Anschlusspunkte für Wasserkühler. Darüber hinaus kann das Kühlsystem Erweiterungen und Genehmigungen der lokalen Behörden erfordern, um die erhöhte Abwärme zu bewältigen. All diese Kosten und mehr können mit der einfachen Abwärmeableitung verbunden sein.

Durch Regenerierung hingegen wird die Leistung wieder in die Anlage oder den Prüfling eingespeist, anstatt sie in Abwärme umzuwandeln. Herkömmliche luft- und wassergekühlte Lasten bergen außerdem versteckte Betriebskosten, wenn regelmäßige Wartungszyklen, jährliche Inspektionen und die täglichen Aufzeichnungen über die Kältevorrichtung berücksichtigt werden. Darüber hinaus stehen die Kühlsysteme möglicherweise während der jährlichen Wartung nicht zur Verfügung, die erforderlich ist, um sie mit maximaler Effizienz zu betreiben. Der Test kann während des Herunterfahrens unterbrochen werden.

Regenerative AC- und DC-Testgeräte von NI – Programmierbare Leistung

NI bietet regenerative Lasten an, die speziell für DC- als auch für AC-Lasten entwickelt wurden. Jede Last ist modular aufgebaut, wodurch eine Erweiterung oder der parallele Einsatz möglich wird, um zukünftige höhere Anforderungen an die Testleistung zu erfüllen. Dieser modulare Lastentwurf ermöglicht maximale Testflexibilität und bietet herausragende Konfigurationsoptionen sowie zukünftige Erweiterbarkeit.

Zu den regenerativen AC- und DC-Lasten gehören der NHR-9200 Mid-Voltage DC Battery Module Cycler and Emulator, der NHR-9300 High-Voltage DC Battery Module Cycler and Emulator mit DC-Hochspannungslasten und die NHR-9430 Regenerative AC Load mit Vier-Quadranten-Wechselstromlasten. Darüber hinaus ist das NHR-9410 Regenerative Grid Simulator System eine spezielle bidirektionale Quelle, die die Netzspannung simuliert und die Leistung regeneriert, die über netzgebundene Wechselrichter bereitgestellt wird.

Regenerative Lasten umfassen ein fortschrittliches integriertes digitales Messsystem: Messungen von Spannung, Strom, Leistung und Energie (Ah/kWh) sind sofort verfügbar. Zudem sind alle Modelle mit einer Funktion zur Signalverlaufserfassung ausgestattet, sodass Ereignisse im Zusammenhang mit der Stromversorgung für detaillierte Analysen mit hoher Auflösung erfasst werden können.

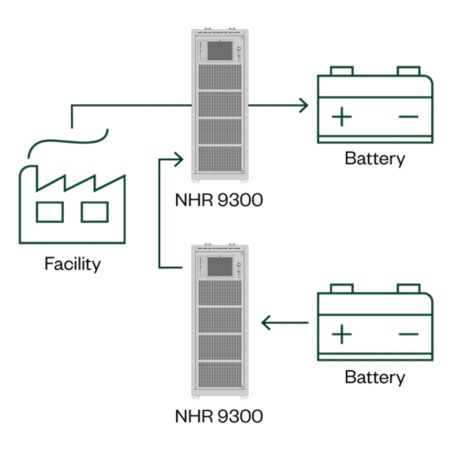

Abbildung 4: Das NHR-9300-System benötigt weniger als 17 kW, um zwei 100-kW-Batterien gleichzeitig zu laden und zu entladen.

Sowohl AC- als auch DC-Produkte sind bidirektional, d. h., Sie können den Leistungsfluss mithilfe derselben internen Elektronik umkehren. So kann beispielsweise der NHR-9300 High-Voltage DC Battery Pack Cycler and Emulator als regeneratives Last- oder Ladesystem betrieben werden. Er kann auch Batterien emulieren, sodass batteriebezogene Produkte getestet werden können. Darüber hinaus arbeitet die NHR-9430 Regenerative AC Load wie eine echte Vier-Quadranten-Wechselstromlast und kann den Leistungsfluss umkehren, um einen Solarwechselrichter oder ein Energiespeichersystem zu emulieren. Zudem verhindern mehrschichtige unabhängige Sicherheitsfunktionen von Prüflingen Schäden durch Umgebungsbedingungen und Bedienerfehler. Beim Überschreiten des Sicherheitsgrenzwerts wird die Testausrüstung abgeschaltet und der Ausgang des Prüflings wird als Failsafe getrennt.

Energieeinsparungen durch Regeneration ermöglichen im Gegensatz zu Standardlasten und Netzteilen Tests mit höherer Leistung. Betrachten Sie die in Abbildung 4 dargestellte Konfiguration mit zwei Batterien: Eine der Batterien wird mit 100 kW entladen, während die andere mit 100 kW geladen wird. Die erforderliche Gesamtleistung der Anlage beträgt weniger als 17 kW, was nur die Verluste ausgleicht und deutlich unter der Leistung liegt, die zum Laden einer einzelnen Batterie erforderlich ist.

Regenerative AC- und DC-Testausrüstung und -Testsysteme unterstützen die unterschiedlichsten Anwendungen:

- Batterietests

- Ladegeräte

- Elektroautos

- Vehicle-to-Grid (V2G)

- Flow-Batterien

- Brennstoffzellen

- Mikronetztests

- Superkondensatoren