Der Weg zur Klimaneutralität: Wie Prüflabore den Energieverbrauch senken können

Überblick

Die Unternehmen stehen unter Druck, ihre Betriebe zu dekarbonisieren – und ihre Ergebnisse unter Beweis zu stellen. Die Klimaforschung zeigt, dass Treibhausgasemissionen bis 2030 um 45 Prozent reduziert werden müssen und bis 2050 das Ziel der Klimaneutralität erreicht sein muss, um die globalen Temperaturen auf 1,5 °C über dem vorindustriellen Niveau zu begrenzen.1 Unternehmen reagieren darauf mit ehrgeizigen Zielen zur Reduzierung ihrer Treibhausgasemissionen, aber viele haben Schwierigkeiten, mit dem Tempo, das zur Erreichung dieser Ziele erforderlich ist, Schritt zu halten.2In der Zwischenzeit verlangen mehr Investoren, Kunden und sogar Gesetzgeber3 von Unternehmen, ihre Emissionen detaillierter offenzulegen. Diese Anforderung stellt Unternehmen und deren Zulieferer vor große Herausforderungen bei der Messung. Häufige Probleme sind die Abstimmung zwischen den Geschäftsbereichen, die Einigung auf wichtige Leistungskennzahlen (KPIs) und die Entwicklung genauer, umfassender Messsysteme.

Zwei Drittel der S&P 500 haben sich Emissionsminderungsziele gesetzt4, und technische Prüflabore sind wichtig, um Ziele zur Reduzierung des Energieverbrauchs zu erreichen. Prüf- und Messgeräte können eine erhebliche Menge an Energie verbrauchen, und die Nutzungsmuster von Prüflaboren sind möglicherweise nicht genau bekannt, was dazu führt, dass die Geräte weit mehr Strom als erforderlich verbrauchen. Wenn Unternehmen lernen, wie Energie eingespart werden kann, lassen sich Emissionen reduzieren und Versorgungskosten verringern.

In diesem Whitepaper werden Möglichkeiten aufgezeigt, Prüflabore energieeffizienter zu gestalten und mithilfe von Prüf- und Messlösungen die wichtigsten Herausforderungen bei der Emissionsberichterstattung zu bewältigen.

Inhalt

- Herausforderungen bei der Reduzierung des Energieverbrauchs im Prüflabor

- Herkömmliche Lösungen und Nachteile

- Ein besserer Ansatz: Automatisierte Energieeinsparung

- Kundenlösung: Energiesparen bei NI

- Verwendung von NI-Technologien zur Optimierung des Stromverbrauchs

- Wie geht es weiter?

- Quellen

Herausforderungen bei der Reduzierung des Energieverbrauchs im Prüflabor

Moderne Prüflabore sind wie kleine Rechenzentren mit Racks voller Hardwareprüfmodule, die mit Software verbunden sind, welche Ingenieure für Analysen und datengestützte Entscheidungen verwenden. Genau wie in Rechenzentren entstehen bei diesem Prozess Treibhausgasemissionen, für die in der Regel gilt: „Aus den Augen, aus dem Sinn.“ Das liegt daran, dass jedes Technologieprodukt einen Lebenszyklus hat und in jeder Phase dieses Lebenszyklus Treibhausgasemissionen entstehen. Die Rohstoffe für die Herstellung der Produktkomponenten werden von der Erde bezogen, dann wird das Produkt hergestellt, transportiert und verwendet, bis es das Ende seiner Nutzungsdauer erreicht und schließlich entsorgt oder recycelt wird. Die Nutzungsphase ist in der Regel für den Großteil der Emissionen verantwortlich.

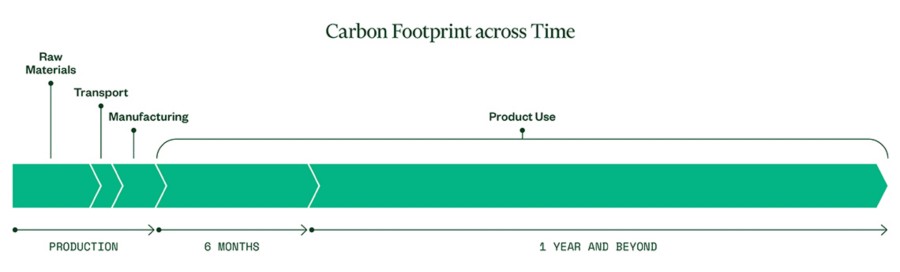

Lebenszyklus von PXI-Systemen

In einer 2021 durchgeführten Lebenszyklusanalyse5 seiner PXI-Systeme, die eine lange Lebensdauer von mehr als 10 Jahren haben, stellte NI fest, dass 96 Prozent der Treibhausgasemissionen der Produkte in der Nutzungsphase erzeugt wurden.

Abbildung 1: Nach weniger als sechs Monaten Betrieb ist die Umweltbelastung durch den Stromverbrauch des PXI-Systems genauso hoch wie in allen anderen Phasen des Lebenszyklus zusammengenommen.

Technische Herausforderungen bei der Reduzierung des Energieverbrauchs

Emissionen, die mit der Nutzung des Produkts in einem Prüflabor verbunden sind, lassen sich nicht einfach durch das Abschalten aller Systeme, wenn sie nicht genutzt werden, reduzieren. Es ist aus mehreren Gründen ein komplexeres Unterfangen:

- Bei Prüflaboren handelt es sich um heterogene Umgebungen mit vielen verschiedenen Systemtypen, die jeweils ihre eigenen Nutzungsmuster und Energieerträge haben.

- Es lässt sich mitunter nur schwer feststellen, wann ein Testsystem verwendet wird, da möglicherweise Hintergrundaufgaben ausgeführt werden, die Testgeräte nicht direkt verwenden, oder wenn Testgeräte mit minimaler CPU-Auslastung betrieben werden.

- Globale Teams greifen häufig auf dieselben Testsysteme zu, sodass diese rund um die Uhr genutzt werden können, wenn sich Teammitglieder in verschiedenen Zeitzonen anmelden.

- Durch Abschalten zum falschen Zeitpunkt besteht die Gefahr, dass kritische Arbeit verloren geht.

- Viele Mess- und Prüfgeräte benötigen eine bestimmte Warmlaufzeit, bevor das Gerät die Leistungsspezifikationen erfüllt.

Organisatorische Herausforderungen bei der Reduzierung des Energieverbrauchs

Ferner kann das Testteam eines Unternehmens vom Nachhaltigkeitsteam, das für die Festlegung von Emissionszielen verantwortlich ist, und dem Einrichtungsteam, das für die Umsetzung von Energieeffizienzmaßnahmen und die Zahlung der Betriebskosten verantwortlich ist, getrennt sein. Testteams sind sich daher möglicherweise nicht bewusst, wie sich ihre Bemühungen auswirken können. Und es kann auch unklar sein, welches Team das Budget und die Entscheidungsbefugnis zur Umsetzung von Energieeffizienzmaßnahmen hat.

Herkömmliche Lösungen und Nachteile

Eine der ersten Energiesparlösungen, die Prüflabormanager in Betracht ziehen könnten, ist die Verwendung energieeffizienterer Produkte. Die PXI-Produkte von NI sind bereits recht effizient, da sie in hohem Maße handelsübliche PC-Komponenten und -Technologien mit optimiertem Leistungsverbrauch verwenden. Manager sollten sich also stattdessen auf eine effizientere Nutzung konzentrieren.

Bei einem herkömmlichen Ansatz zur Verbesserung der Energieeffizienz in einem Unternehmen würde der Gesamtenergieverbrauch der Einrichtung berechnet und ermittelt, wie viel durch das Abschalten der Geräte außerhalb der Arbeitszeiten eingespart werden könnte. Im Anschluss würden intelligente Abschalttechnologien installiert und/oder Abschaltroutinen für die Teams entwickelt. Die Manager könnten auch in Betracht ziehen, einen Teil der Arbeiten in der Einrichtung außerhalb der Spitzenzeiten einzuplanen, was den Gesamtenergieverbrauch nicht senken würde, aber möglicherweise die Energiekosten in einigen Bereichen verringern könnte.

Unterschiedliche Technologien erfordern eine komplexe Analyse

Da es sich bei Prüflaboren um Umgebungen mit den unterschiedlichsten Technologien handelt und die Systeme kritische Aufgaben nach unterschiedlichen Zeitplänen ausführen, muss jedes System einzeln geprüft und analysiert werden. Prüflabormanager müssen Antworten auf folgende Fragen finden:

- Welche Systeme verbrauchen den meisten Strom?

- Wie viele Stunden ist jedes System in Betrieb?

- Wie werden die einzelnen Systeme von wem genutzt?

- Welche Systeme müssen unverändert weiter betrieben werden und bei welchen käme eine Abschaltung in Betracht, wenn sie nicht verwendet werden?

- Welche Risiken bestehen bei einer Abschaltung zum falschen Zeitpunkt?

- Wie werden wir Abschaltroutinen implementieren?

- Ist die Planung eines größeren Teils unserer Arbeitsbelastung außerhalb der Spitzenzeiten eine Option?

- Wie werden unsere Energieeinsparungen verfolgt?

Die manuelle Analyse ist mühsam

Die manuelle Durchführung einer solchen Analyse ist mühsam und zeitaufwendig, insbesondere weil die Nutzungsdaten der Teststationen variabel sind und über einen ausreichend langen Zeitraum erfasst werden müssen, um Trends zu erkennen.

Ein laborweites, automatisches Abschalten von Geräten nach Geschäftsschluss ist in der Regel nicht möglich, da andere Mitglieder eines weltweiten Teams möglicherweise auf Systeme remote zugreifen müssen und durch ein Abschalten zum falschen Zeitpunkt die Gefahr besteht, dass kritische Arbeit verloren geht. Einige Testsysteme benötigen beim Wiedereinschalten bis zu zwei Stunden zum Hochfahren oder zur Neukalibrierung. Diese Anlaufzeit muss von den Teams ebenfalls berücksichtigt werden.

Alternativ kann man sich auch darauf verlassen, dass Teammitglieder Abschaltprotokolle befolgen – doch das bringt einige Herausforderungen mit sich. Manager müssen Ansprechpartner für verschiedene Systeme zuweisen und sie darüber aufklären, warum, wann und wie diese abgeschaltet werden müssen, ohne die weltweite Zusammenarbeit zu stören.

Ein besserer Ansatz: Automatisierte Energieeinsparung

Wie können Prüflabormanager den technologiebedingten Energieverbrauch und die Emissionen ihrer Labore mit weniger Aufwand und höherer Genauigkeit reduzieren? Die Lösung ist leicht verfügbar – im Rahmen der Prüf- und Messtechnologien selbst. Durch den Einsatz dieser Technologien zur Bewältigung der Herausforderungen im Bereich der Energieeinsparung können Manager die folgenden Prozesse automatisieren:

- Messung des Energieverbrauchs jedes Systems und des Labors als Ganzes

- Bestimmung von Trends beim Energieverbrauch und der größten Möglichkeiten für Einsparungen oder die Auslastungsplanung

- Automatisierung von Protokollen für die Abschaltung von Systemen, wenn diese nicht genutzt werden, und/oder für die Planung der Arbeitslast und die Lastverteilung

- Verfolgung der Reduzierung des Energieverbrauchs während der Spitzenzeiten und insgesamt

Messung des Energieverbrauchs

Einige Technologieprodukte verfügen über integrierte Funktionen zur Messung ihres Energieverbrauchs. Dies trifft jedoch möglicherweise nicht auf alle Produkte im Labor zu. Bei Systemen ohne integrierte Funktionen besteht die einfachste Möglichkeit für Prüflabormanager, automatisierte Messungen ihrer Technologiesysteme einzurichten, darin, externe Messhardware an die Geräte in ihren Laboren anzuschließen.

Der nächste Schritt wäre die Einrichtung eines Softwareprogramms, das kontinuierlich Energieverbrauchsdaten von der Messhardware erfasst und analysiert. Hilfreiche Statistiken sind der Gesamtenergieverbrauch, die Nutzungsgewohnheiten, die Nutzungszeiten und der systemspezifische Energieverbrauch. Manager sollten diese Statistiken beobachten, bis sich Trends abzeichnen.

Identifizieren von Möglichkeiten zur Energieeinsparung

Messsoftware kann Prüfmanagern eine vollständige Analyse ihrer Labore bereitstellen, die den Energieverbrauch den Bedürfnissen der Teams zuordnet und Möglichkeiten für Einsparungen und Kostensenkungen aufzeigt. Zur Ermittlung der besten Möglichkeiten sollten Manager nach Systemen Ausschau halten, die viel Strom verbrauchen und unnötigerweise nicht genutzt werden. Darüber hinaus können Manager nach Möglichkeiten suchen, die Arbeitslasten so zu planen, dass Energiespitzen vermieden werden und gleichzeitig die Geräteauslastung optimiert wird.

Automatisierung der Einsparungen

Sobald die Einsparungsmaßnahmen festgelegt wurden, besteht die fortschrittlichste Strategie zu ihrer Umsetzung darin, eine automatische Abschaltung der Systeme einzurichten, wenn sie nicht genutzt werden. Zu den Optionen zählen das Festlegen einfacher Zeitpläne für das Ein- und Ausschalten oder das Aktivieren der dezentralen Steuerung der Stromversorgung. In Zukunft könnten Unternehmen auch den Einsatz fortschrittlicher Analysemethoden zur Untersuchung von Nutzungsmustern und Empfehlungen dazu, wann Tests durchgeführt werden sollten und wann Systeme ausgeschaltet werden könnten, sowie künstliche Intelligenz zur Automatisierung dieser Aktionen in Betracht ziehen.

Verfolgung der Reduzierungen

Die kontinuierliche Bewertung der Einsparungsmaßnahmen ist für die Nachhaltigkeitsberichterstattung des Unternehmens von entscheidender Bedeutung und liefert Argumente für weitere Maßnahmen im gesamten Unternehmen. Testmanager können mit derselben Software, die sie für die ersten Messungen verwendet haben, auch die laufende Nutzung verfolgen.

Kundenlösung: Energiesparen bei NI

Prüflabore als Testfall

NI hat sich zum Ziel gesetzt, bis zum Jahr 2030 für das Unternehmen die Klimaneutralität zu erreichen.6 Dazu muss das Unternehmen konzernweite Veränderungen vornehmen, aber auch den Ansatz einer „Energieschatzsuche“ verfolgen, um an jedem Standort kleinere Reduzierungsmöglichkeiten zu finden. Die Forschungs-, Entwicklungs- und Einrichtungsteams von NI haben gemeinsam festgestellt, dass vier Prozent des Energieverbrauchs des Unternehmens aus den internen Prüflaboren7 stammen, in denen die Entwicklung der NI-Produkte getestet wird. Dies machte die Labore zu einem idealen Ziel für eine überschaubare, aber effektive Kampagne für Energiesparmaßnahmen.

Messlösung: Intelligente PDUs + SystemLink™-Software

Das F&E-Team von NI entschied sich, den Energieverbrauch in einem seiner Labore in Austin mit Hunderten von Testsystemen zu analysieren, darunter 151 PXI(e)-Systeme. Die PXIe-1095-, PXIe-1092- und PXIe-1084-Chassis von NI verfügen über erstklassige integrierte Energiemessfunktionen. Zur Ergänzung dieser Funktionen haben wir alle Geräte des Labors an intelligente Stromverteiler angeschlossen.

Für die Überwachung der Stromversorgung verwendete das Team SystemLink, mit dem Benutzer automatisierte Testsysteme, die Datenerfassung und das Berichtswesen von einem zentralen Ort aus verwalten und produktzentrierte Analysen verwenden können, um umsetzbare Erkenntnisse zu gewinnen. Im Zuge dieser Untersuchung erstellte NI Prototypen einiger Änderungen an seiner PXI-Firmware und Anwendungssoftware, um die Überwachung und Steuerung der Leistung zu verbessern.

Quantifizierung potenzieller Einsparungen

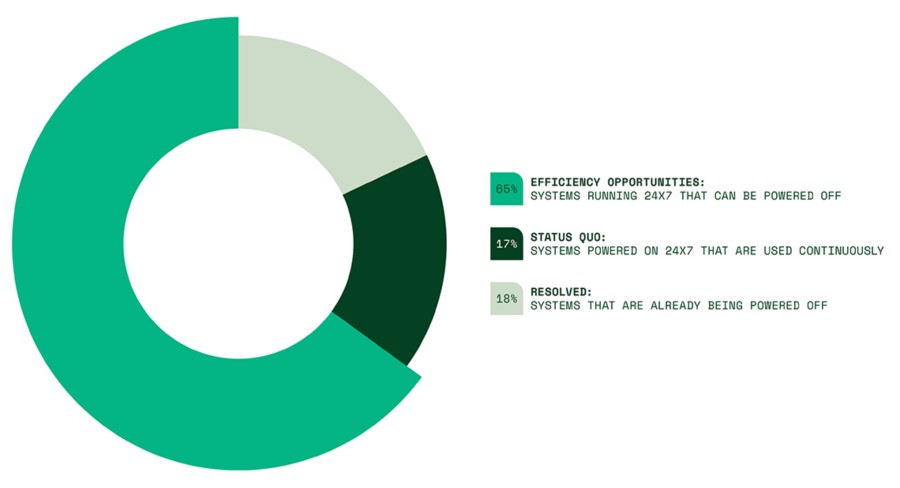

NI hat festgestellt, dass viele Systeme zwar rund um die Uhr benötigt werden oder bereits abgeschaltet sind, wenn sie nicht verwendet werden, doch bleiben die meisten Systeme während der Inaktivitätszeit weiter eingeschaltet. Die Ergebnisse von Austin wurden auf die Labore von NI in Debrecen, Ungarn und Penang, Malaysia extrapoliert.

Durch das Herunterfahren geeigneter Testsysteme im Ruhezustand konnte NI jedes Jahr die folgenden Einsparungen erzielen8:

- 561.600 kWh zugekaufter Strom (1 % des NI-Gesamtverbrauchs)

- 389 Tonnen CO2-Äquivalente, dies entspricht der Stilllegung der Autos von 89 Mitarbeitern für ein Jahr

Abbildung 2: Nutzungs- und Leistungsmuster in NI-Prüflaborsystemen

Skalierung der Emissionseinsparungen

Auf Grundlage dieser Analyse hat das Laborteam von NI mit der Implementierung des automatisierten Abschaltens und Neustartens seiner PXI-Systeme mithilfe der im nächsten Abschnitt beschriebenen Technologien begonnen, was zu einem geringeren Stromverbrauch, einer besseren CO2-Bilanz und langfristigen finanziellen Einsparungen führt.

Verwendung von NI-Technologien zur Optimierung des Stromverbrauchs

Durch die Implementierung von Energieeffizienzinitiativen zunächst in den eigenen Laboren konnte NI analysieren, welche Produktmerkmale und -technologien heute am nützlichsten sind, um den Stromverbrauch von Laborgeräten zu messen und die Energiezustände automatisiert zu steuern. Dies lieferte auch Informationen zu Merkmalen, die NI in Zukunft in seine Produkte aufnehmen könnte, um diese Fähigkeit für Kunden noch einfacher und leistungsfähiger zu machen.

Aktuelle Fähigkeiten

Die erste Herausforderung, mit der die Kunden konfrontiert sind, ist die Messung des Stromverbrauchs des Testsystems im Laufe der Zeit. Die PXIe-1095-, PXIe-1092- und PXIe-1084-Chassis von NI verfügen alle über eine integrierte Funktion zur direkten Meldung des Stromverbrauchs. Allerdings verfügen nicht alle Messgeräte über diese Funktionalität. Für eine einheitliche Messung aller Produkte können Benutzer daher den Ansatz von NI übernehmen, alle Geräte an intelligente Stromverteiler anzuschließen.

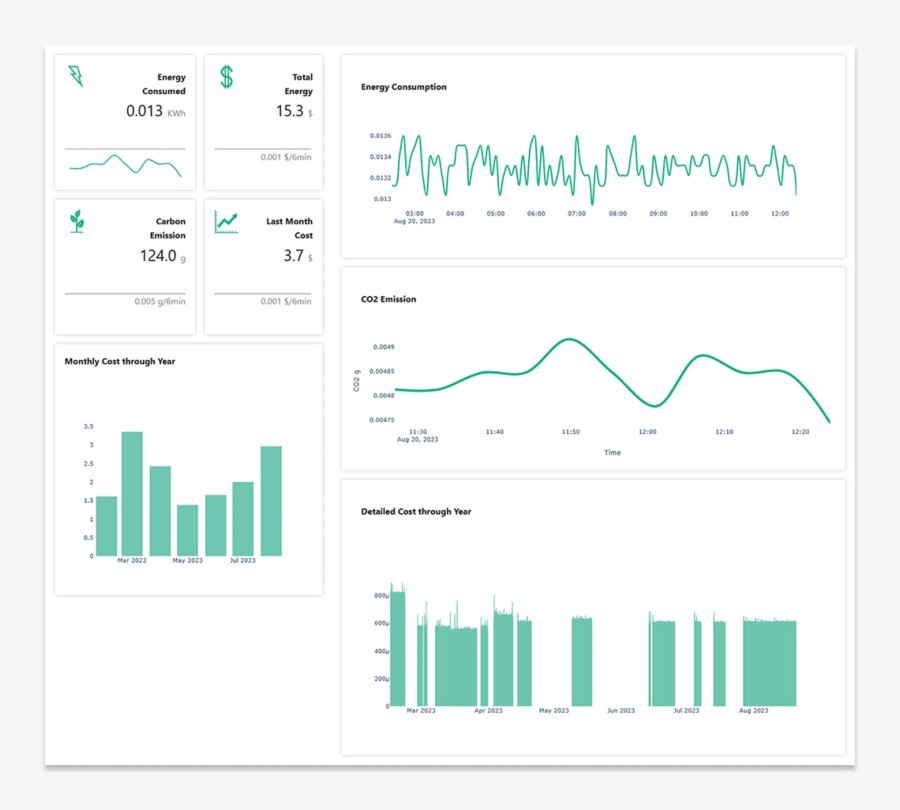

SystemLink ist erweiterbar, wodurch Kunden benutzerdefinierte Python-Client-Skripte und Jupyter-Notebooks erstellen können. Das NI-Team hat mit diesen Merkmalen mehrere Energie-Dashboards erstellt.

Abbildung 3: „Energie-Dashboard“, erstellt mit NI-Hardware, SystemLink, Python-Code und Jupyter-Notebook

Nach der Messung ist der nächste Schritt die Automatisierung des Aus- und Einschaltens der PXI-Geräte. Da auf PXI-Controllern gängige Betriebssysteme ausgeführt werden, können Benutzer Standardprotokolle zum Abschalten der Systeme über das Netzwerk verwenden. Sie wieder einzuschalten, stellt eine größere Herausforderung dar. PXI-Chassis können sich wie viele Standard-PCs, aber im Gegensatz zu den meisten Tischmessgeräten für Prüf- und Messtechnik, automatisch einschalten, wenn die Stromversorgung eingeschaltet ist. Ebenso wie das NI-Team können auch andere Benutzer die Funktionalität intelligenter PDUs nutzen, um die Systeme zum gegebenen Zeitpunkt wieder mit Strom zu versorgen. Abhängig von den Systemanforderungen umfasst das PXI-Ökosystem viele weitere Optionen für die dezentrale Stromversorgung von Testsystemen, darunter Wake-on-LAN und ein in den meisten Chassis festverdrahtetes Stromsperrsignal, das eine externe Gerätesteuerung der Stromversorgung ermöglicht.

Zusammenarbeit mit NI

NI-Kunden können mit SystemLink und NI-Hardware ihre Energieverschwendung messen, ihren Energieverbrauch optimieren, Kosten senken und ihre unternehmerischen Nachhaltigkeitsziele erreichen. Wir suchen außerdem weiterhin nach Möglichkeiten, diesen Prozess für die Überwachung der Geräte von NI und anderen Anbietern zu vereinfachen. Eine Partnerschaft mit NI ermöglicht es den Kunden, mit einem Zulieferer zusammenzuarbeiten, der sich ebenso wie sie für die Reduzierung von Emissionen engagiert.

Wenden Sie sich an NI, um weitere Informationen darüber zu erhalten, wie Sie mit SystemLink Ihren Stromverbrauch optimieren und die Umweltbelastung minimieren können. Wir freuen uns auch über Ihr Feedback zu den Energieeffizienzlösungen und -serviceleistungen, die Sie sich von uns wünschen.

Wie geht es weiter?

Quellen

- 1Aktion der Vereinten Nationen zum Klimaschutz – For a livable climate: Net-zero commitments must be backed by credible action (Für ein lebenswertes Klima: Verpflichtungen zur Klimaneutralität müssen durch glaubwürdige Maßnahmen gestützt werden)

- 2Harvard Business Review, Why Companies Aren’t Living Up to Their Climate Pledges (Warum Unternehmen ihre Klimaversprechen nicht erfüllen)

- 3Reuters, California governor says he will sign climate bill on companies and carbon footprints (Kalifornischer Gouverneur gibt bekannt, dass er ein Klimagesetz für Unternehmen und CO2-Fußabdrücke unterzeichnen wird)

- 4Science Based Targets, Taking the Temperature: Assessing and Scaling Up Climate Ambition in the G7 Business Sector (Temperaturmessung: Bewertung und Ausweitung der Klimaziele im G7-Unternehmenssektor)

- 5NSF, Life Cycle Analysis of NI PXI Systems (Lebenszyklusanalyse der PXI-Systeme von NI)

- 6NI 2030 Corporate Impact Strategy, Climate Neutrality Goal (Ziel der Klimaneutralität)

- 7Interne Berechnungen eines Forschungs- und Entwicklungsteams von NI

- 8U.S. Umweltschutzbehörde, Rechner für die Treibhausgasäquivalenz