Sensoren für die Zustandsüberwachung

Überblick

Messtechnologien und -sensoren für Zustandsüberwachungsanwendungen

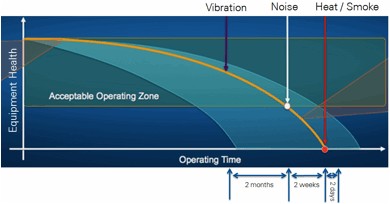

Viele Sensoren können Änderungen an Maschinenkomponenten erkennen. Bei der Überwachung rotierender Maschinenteile kommen Schwingungssensoren am häufigsten zum Einsatz. Ihnen wird oft zugeschrieben, mechanische Leistungsminderungen von Ausrüstungsbestandteilen bis zu zwei Monate vor dem tatsächlichen Defekt zu erkennen (siehe Abb. 1).

Abbildung 1: Die Verschlechterung von Hardwareprodukten kann im Voraus mit Hilfe von Sensoren erkannt werden.

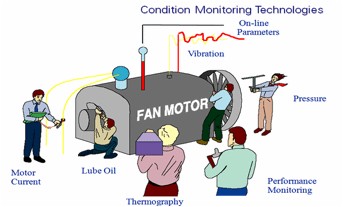

Andere Sensortechnologien, die in der Zustandsüberwachung zum Einsatz kommen, umfassen Sensoren für Motorstrom, Ölanalyse, Thermografie, dynamischen Druck und den Betriebszustand, etwa die Geschwindigkeit (siehe Abb. 2).

Abbildung 2: Eine Vielzahl von Zustandsüberwachungstechnologien hilft Hardwareprodukt-Spezialisten, den Anlagenzustand zu verstehen.

Tabelle 1 zeigt Sensoren und Hersteller auf, die in der Zustandsüberwachung häufig zum Einsatz kommen.

| Messung | Sensor | Frequenzbereich | Mögliche Anforderungen an die Signalkonditionierung | Anbieter |

| Vibration | Beschleunigungsmesser | >100 Hz | IEPE AC/DC-Kopplung Eingang für ±24 V oder AC-Kopplung Antialiasing-Filter | IMI-Sensoren Connection Technology Corporation Endevco/Wilcoxon |

| Vibration | Geschwindigkeit | >20 Hz bis <2 kHz | IEPE AC/DC-Kopplung Eingang für ±24 V oder AC-Kopplung Antialiasing-Filter | IMI-Sensoren Connection Technology Corporation Endevco/Wilcoxon |

| Vibration | Näherungssensor (Verschiebung) | <300 Hz | Modulator/Demodulator Antialiasing-Filter ±30 V Eingangsbereich | Connection Technology Corporation |

| Geschwindigkeit | Näherungssensor | <300 Hz | Modulator/Demodulator Antialiasing-Filter ±30 V Eingangsbereich | Connection Technology Corporation |

| Geschwindigkeit | Nulldrehzahlfunktion | bis zu 15 kHz | 24 V Gleichstrom ±20 V | Honeywell SPECTEC |

| Motorstrom | Nebenschlusswiderstand Strommesszange | bis zu 50 kHz | ±333 mV oder ±5 V | Magnelab |

| Temperatur | RTD Thermoelement | Bis 10 Hz | Rauschunterdrückung, Erregung, Kaltstellenkompensation | NI |

| Temperatur | Infrarotkamera | Mehrere Frames pro Sekunde | GigE Vision über Power-over-Ethernet | FLIR-Systeme |

| Druck | Dynamischer Druck | >100 Hz | AC/DC-Kopplung IEPE (einige Modelle) ±24 V oder AC-Kopplung Antialiasing-Filter | Endevco PCB Kulite Kistler |

Ölqualität Partikel im Öl | Viskosität Verunreinigung Partikel | Bis 10 Hz | mA-Stromeingang ±10 V Eingang Rauschunterdrückung 50/60 Hz | Kittiwake Honeywell HYDAC Poseidon Systems |

| „Rauschen“ im Hochfrequenzbereich | Ultraschall | >20 kHz | AC/DC-Kopplung ±24 V Eingangsbereich Antialiasing-Filter | UE-Systeme |

Tabelle 1: Für Zustandsüberwachungssensoren gibt es eine Vielzahl von Messungen, Signalbedingungen und Anbietern.

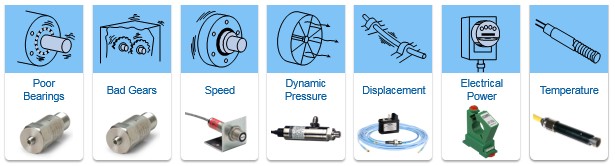

Abb. 3 zeigt einen typischen Sensor und einen Beispielfehlermodus der Sensorüberwachung.

Abbildung 3: Typische Sensoren und Fehlermodi, die erkannt werden können.

Mit jedem Sensor lässt sich die Leistungsminderung mechanischer und elektrischer Komponenten in rotierenden Anlagen überwachen.

- Schwingungssensoren erkennen Verschleiß an Kugellagern und Getrieben, Verschiebungen von Wellen, Unwuchten sowie mechanische Lockerungen.

- Geschwindigkeitssensoren zusammen mit Schwingungssensoren korrelieren Schwingungen zur Rotationsgeschwindigkeit und zur Winkelposition der Welle.

- Motorstromsensoren werden meist im Motorsteuerzentrum platziert. Sie erkennen exzentrische Rotoren, gelockerte Wicklungen, Leistungsminderungen des Rotorstabs sowie Unregelmäßigkeiten bei der Stromversorgung.

- Dynamische Drucksensoren kommen im Zusammenhang mit Verbrennungsdynamik, Strömungsturbulenzen und Hohlsog (Kavitation) zum Einsatz.

- Temperatursensoren werden meist für die Erkennung von Reibungswärme verwendet. Oft werden sie zusammen mit Schwingungssensoren eingesetzt, um Leistungsminderung aufgrund von Vibrationen ausfindig zu machen.

- Mit Wärmebildern lassen sich hunderte verschiedener Temperaturen innerhalb des Blickfelds der Kamera darstellen.

- Ultraschallsensoren können elektrische Störungen wie Koronaentladungen, Störlichtbogen und Kriechstrombildung erkennen. Außerdem spüren sie frühe Anzeichen von Verschleiß bei Kugellagern auf.

- Ölsensoren können Abrieb von Lagern und Zahnrädern erfassen. Darüber hinaus erkennen sie Verschmutzungen im Öl, die dessen Schmiereigenschaften beeinträchtigen.

Nach der Identifizierung von Ausstattung, Fehlermodi und Sensoren ist der nächste Schritt die Auswahl der Messhardware zur Digitalisierung der Sensoren. Welche Messhardware Sie wählen, hängt von den Charakteristika Ihrer Sensoren ab, z. B. Frequenzbereich, Spannungsbereich sowie Anforderungen an die Signalkonditionierung.

In Bezug auf den Frequenzbereich stehen zwei Arten von Sensoren zur Verfügung: statische und dynamische. Dynamische Sensoren messen Frequenzbereiche über 2 Hz. So weist ein typischer Beschleunigungsmesser einen Frequenzbereich von 1 oder 2 Hz bis 15 oder 20 kHz auf. Der Frequenzbereich von Ultraschallsensoren reicht bis zu 100 kHz oder mehr. Die heterodyne Ausgabe liegt im Bereich von wenigen hundert Hertz bis 40 kHz. Statische Sensoren hingegen wandeln die erfassten physikalischen Eigenschaften mit einer Rate von 1 Hz bis 10 oder 20 Hz in elektrische Signale um.

Die anderen beiden Sensorcharakteristika sind der Spannungsbereich und die Anforderungen an die Signalkonditionierung. Manche Sensoren erzeugen Spannungen von bis zu 30 V, andere dagegen nur wenige Millivolt. Einige Sensoren benötigen eine Stromversorgung, etwa durch IEPE, während bei anderen eine Kaltstellenkompensation notwendig ist. In Tabelle 1 sind die gängigen Anforderungen an die Signalkonditionierung für jede Messung und jeden Sensor aufgeführt.

NI bietet eine Vielzahl von Hardware zur Datenerfassung mit diesen Sensoren sowie Software zur Verarbeitung und Analyse der Daten an. Für einsatzbereite Software, die mit diesen Sensoren verbunden ist, finden Sie unter dem folgenden Link.