Hyundai Kefico verkürzt die Produktionstestzeit um 15 % mit einem Common-Platform-Standardtester

Minsuk Ko, Hyundai Kefico

„Durch die Einführung eines anpassbaren, anwenderdefinierten Testsystems mithilfe der NI-Plattform zur Testautomatisierung erzielten wir jene kürzeren Entwicklungszeiten und jene höheren Testgeschwindigkeiten, die für Funktionstests von Steuergeräten in Antriebssträngen in der Fertigung erforderlich sind. Bei einer um 15 % verkürzten Testdauer konnten wir die Entwicklungszeit auf 1/6 des vorherigen Systems senken und die Systemkosten auf 70 % verringern.“

– Minsuk Ko, Hyundai Kefico

Die Aufgabe:

Wir mussten die Fristen für die Produktionstests immer komplexerer Steuergeräte für Antriebsstränge mit über 200 Pins und 20.000 Testschritten nachhaltig einhalten und dabei sicherstellen, dass die Testzeiten den Durchsatzanforderungen entsprechen und die Testkosten reduziert werden, um auf dem Markt wettbewerbsfähig zu bleiben.

Die Lösung:

Durch die Verwendung der NI-Testplattform zur Erstellung einer Standardarchitektur konnten wir flexible Testsystemkonfigurationen für alle Arten von Steuergeräten für Antriebsstränge sowie wiederverwendbare Testskripte und -verfahren einführen, die die gleiche Ausrichtung der Testabdeckung von der Forschungs- und Entwicklungsabteilung bis hin zur Fertigung gewährleisten und gleichzeitig eine globale Bereitstellung und Ausführung von Standardtests ermöglichen.

Autor(en):

Minsuk Ko – Hyundai Kefico

Minho Yoo – Hyundai Kefico

Hyunjick Lee – Hyundai Kefico

HyoungJoo Kim – Hyundai Kefico

Einführung

Die Automobilbranche wandelt sich schneller als jemals zuvor. Aufgrund von Trends wie der Elektrifizierung des Antriebsstrangs, der verbreiteten Einführung fortschrittlicher Sicherheitssysteme und optimierter Fahr- und Komfortfunktionen ist immer mehr Software erforderlich. Aus diesem Grund sind Steuergeräte heute komplexer und gefragter als früher. Eines der wichtigsten Steuergeräte ist das für den Antriebsstrang. Diese gewährleisten nicht nur die ordnungsgemäße Funktion des Antriebsstrangs, der das Fahrzeug bewegt, sondern wirken sich auch auf das Umweltverhalten des Fahrzeugs, seinen Kraftstoffverbrauch und das Fahrerlebnis aus. Dabei handelt es sich um Faktoren, über die potenzielle Käufer ernsthaft nachdenken.

Hyundai Kefico, ein Tochterunternehmen von Hyundai, fertigt seit 1972 Kfz-Elektronik für Antriebsstränge. Wie andere Automobilhersteller, die ihre Wettbewerbsfähigkeit behalten möchten, sahen sich unsere Ingenieure bei Hyundai Kefico höheren Testanforderungen und strengeren Emissionsvorschriften sowie Herausforderungen rund um Budget und Planung gegenüber. Nachdem unsere Steuergeräte für Antriebsstränge 200 Pins erreichten und Funktionstests zur Gewährleistung der Qualität schließlich für immer mehr Arten von Steuergeräten 20.000 Schritte umfassten, stellten wir fest, das wir mit herkömmlichen Verfahren der Prüftechnik nicht mehr mit dem Entwicklungstempo von Kfz-Elektronik mithalten konnten. Also brauchten wir eine Veränderung.

Ein neuer Ansatz

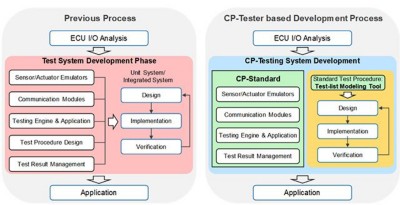

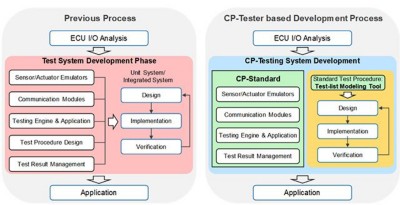

In der Vergangenheit war es für Funktionstester von Steuergeräten erforderlich, für jede einzelne Art von Steuergerät Sensor/Aktor-Emulatoren, Fahrzeugkommunikationsmodule, Engines und Applikationen zur Testausführung, Testprozeduren und Tools zur Verwaltung der Testergebnisse zu entwickeln. Mit anderen Worten: Wir entwickelten für jedes neue Steuergerät einen neuen Tester, was dazu führte, dass sich die Wiederverwendung von Elementen der Prüftechnik auf ein Minimum beschränkte und sich negativ auf die Testkosten auswirkte.

Um dieses Problem zu lösen, begannen wir mit dem Entwicklungsprozess und schufen den Common-Platform-Tester (CP-Tester) sowie einen standardisierten Entwicklungsprozess für Funktionstester von Steuergeräten (Abbildung 1). Als Grundlage für den CP-Tester dienten standardisierte Test-Assets, die als „CP-Standard“ bezeichnet werden. Diese definieren die Sensor-Aktor-Emulation, die Fahrzeugkommunikation, die Testausführung (Test-Engine), die Bedienoberfläche (Test-Applikation) und die Testergebnisverwaltung.

Erfolgreiche Umsetzung des Systems

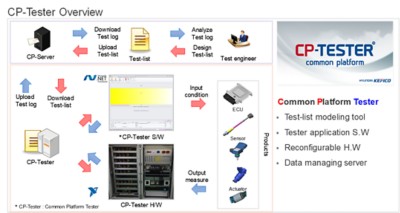

Der CP-Tester verfügt über einige zentrale Komponenten, die den Testentwicklungsvorgang vereinfachen. Ingenieure in der Forschungs- und Entwicklungsabteilung oder Produktingenieure können CP-Editor, ein Modellierungswerkzeug für Testskripte, verwenden, um die einzelnen Schritte und Parameter für einen Test durch Auswahl aus mehr als 200 vordefinierten Funktionen zu konfigurieren und so Testsequenzen zu erstellen. Sie können diese Testschritte der entsprechenden Hardware-I/O zuweisen und sie für unterschiedliche Arten von Steuergeräten neu konfigurieren. Der CP-Server ist eine weitere Komponente, die Ingenieure verwenden können, um die Testergebnisdaten effektiv zu verwalten und bei neuen Testanforderungen Verbesserungen vorzunehmen. Der CP-Tester bietet unseren Ingenieuren drei Vorteile:

- Kürzere Entwicklungszeiten für Tester aufgrund der Anpassbarkeit an verschiedene Arten von Steuergeräten für Antriebsstränge

- Effiziente Nutzung der Test-Engineering-Assets durch Wiederverwenden und Rekonfigurieren von Testschritten von R&D bis Fertigung

- Bessere Verwertung von Fertigungstestdaten, da diese im Standardformat verarbeitet und nachverfolgt werden

Wir haben uns für die NI-PXI-Plattform entschieden, da sie im Umgang mit der Komplexität unserer Steuergeräte für Antriebsstränge besser geeignet ist. Die Vorteile von NI-PXI-Lösungen sind unter anderem:

- Hohe und flexible Kanalanzahl (über 200 Pins) mit unterschiedlichen Layouts

- Konfiguration von Ein- und Ausgabe mit Quell- und Messfunktionalität

- Möglichkeit zur Verbindung von Dummy-Lasten (Widerstand und Induktivität) für das gründliche Testen von Steuergeräten

- Breite Vielfalt von Schaltoptionen und einfache Verwendung mit NI-SWITCH zur Steigerung der I/O-Flexibilität

- Fähigkeit zur I/O-Anpassung durch FPGAs zur Implementierung spezifischer Sensorkommunikationsprotokolle wie SENT (Single Edge Nibble Transmission und SAE J2716)

Für die meisten schlüsselfertigen Steuergerätetester auf dem Markt ist ein Zeitraum von 10–12 Monaten zur Anpassung neuer Testpläne für neue Produkte erforderlich. Zudem erfordern sie eine signifikante Interaktion mit Anbietern und verursachen hohe Kosten. Aufgrund der hohen Bedeutung einer kurzen Entwicklungszeit machten wir uns die automatisierten NI-Testlösungen zunutze, um innerhalb von drei Monaten unabhängig zu werden und unseren eigenen Standardtester zu entwickeln. Dadurch verkürzte sich die Entwicklungszeit um 80 Prozent. Außerdem erhielten wir dadurch die Möglichkeit, in Zukunft Funktionen wie CAN mit flexibler Datenrate hinzuzufügen, wenn sich neue Produktanforderungen entwickeln.

Auf der Unternehmensebene verkürzten die Funktionen der NI-PXI-Lösung für Timing und Synchronisation unsere Testzeit um 15 Prozent und reduzierten die Testsystemkosten um 30 Prozent, was besonders hinsichtlich der höheren Nachfrage nach Steuergeräten eine Rolle spielt und uns dabei half, auf dem Markt wettbewerbsfähiger zu werden. Darüber hinaus sind Beschaffung und Einrichtung des CP-Testers an jedem beliebigen unserer Fertigungsstandorte dank der globalen Präsenz von NI kein Problem.

Mit den ersten 17 CP-Testern konnten wir die Rentabilität unserer Projekte um 45 Prozent verbessern und im Vergleich zu unseren bisherigen Lösungen Einsparungen von über 1 Million US-Dollar erzielen.

Informationen zum Autor:

Minsuk Ko

Hyundai Kefico

South Korea

Nächste Schritte